垃圾焚烧飞灰的处置及应用

随着社会经济的发展,城市化过程加剧,我国很多大中城市遭遇“垃圾围城”的困境.根据《2013年城乡建设统计公报》,2013年我国城市生活垃圾、粪便产量高达1.89亿吨.目前,生活垃圾无害化处置方式主要分为填埋、焚烧和堆肥等,而我国的垃圾处理采用的是填埋为主,焚烧和堆肥为辅的策略,这将占用大量的土地资源.随着地价的上升,城市环境要求的不断提高以及公众环保意识与诉求的日益高涨,垃圾填埋变得不再经济和安全,越来越多的城市开始考虑垃圾焚烧处理.焚烧可使垃圾高温灭菌达到无害化、减容化、减量化,焚烧余热可供热、发电,从而达到资源化的目的[1].自上个世纪80年代中后期起步,我国垃圾焚烧处理行业呈现跨越式发展.《城市建设统计年报(2011年)》的数据显示,我国垃圾焚烧厂的数量达到109座,焚烧处理量占垃圾处理量的23%,日处理规模达到9.41万吨,是2001年的14.4倍.因此,焚烧处理模式将成为我国垃圾处理的主流趋势之一.但是,垃圾焚烧过程中产生大量飞灰,其产量约为焚烧垃圾量的3%~5%.垃圾焚烧飞灰同时富集了大量的重金属和二噁英,多种重金属的浸出水平达到危险废物的鉴别标准,可对环境造成严重毒害作用,因此,世界各国都将飞灰列为危险废物,在安全填埋前必须进行无害化处置.2001年,环保总局颁布的《危险废物污染防治技术政策》中明确将生活垃圾焚烧飞灰列为危险废物,其收集、储存、处置、填埋等处理过程,必须遵照GB18597—2001《危险废物储存污染控制标准》和GB18598—2001《危险废物填埋污染控制标准》特殊执行.如何有效安全处置垃圾焚烧飞灰并实现其资源化利用已成为当前国内外亟需解决的环保问题之一.

1 国内外的处置惯例

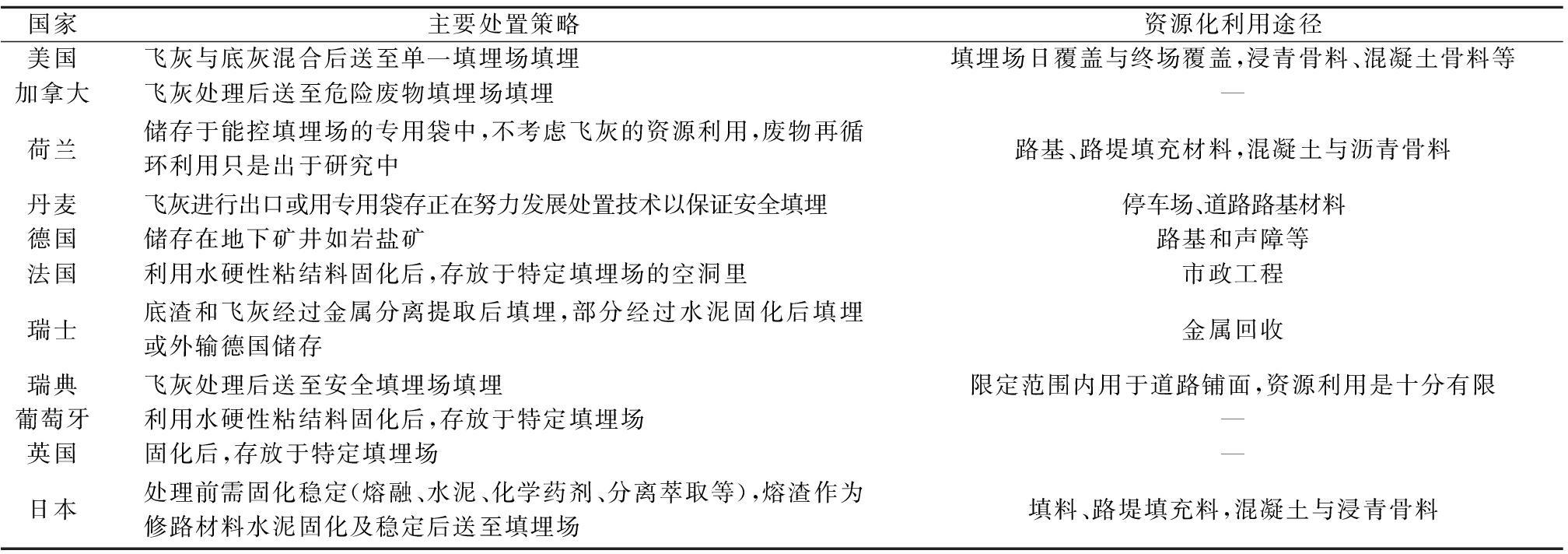

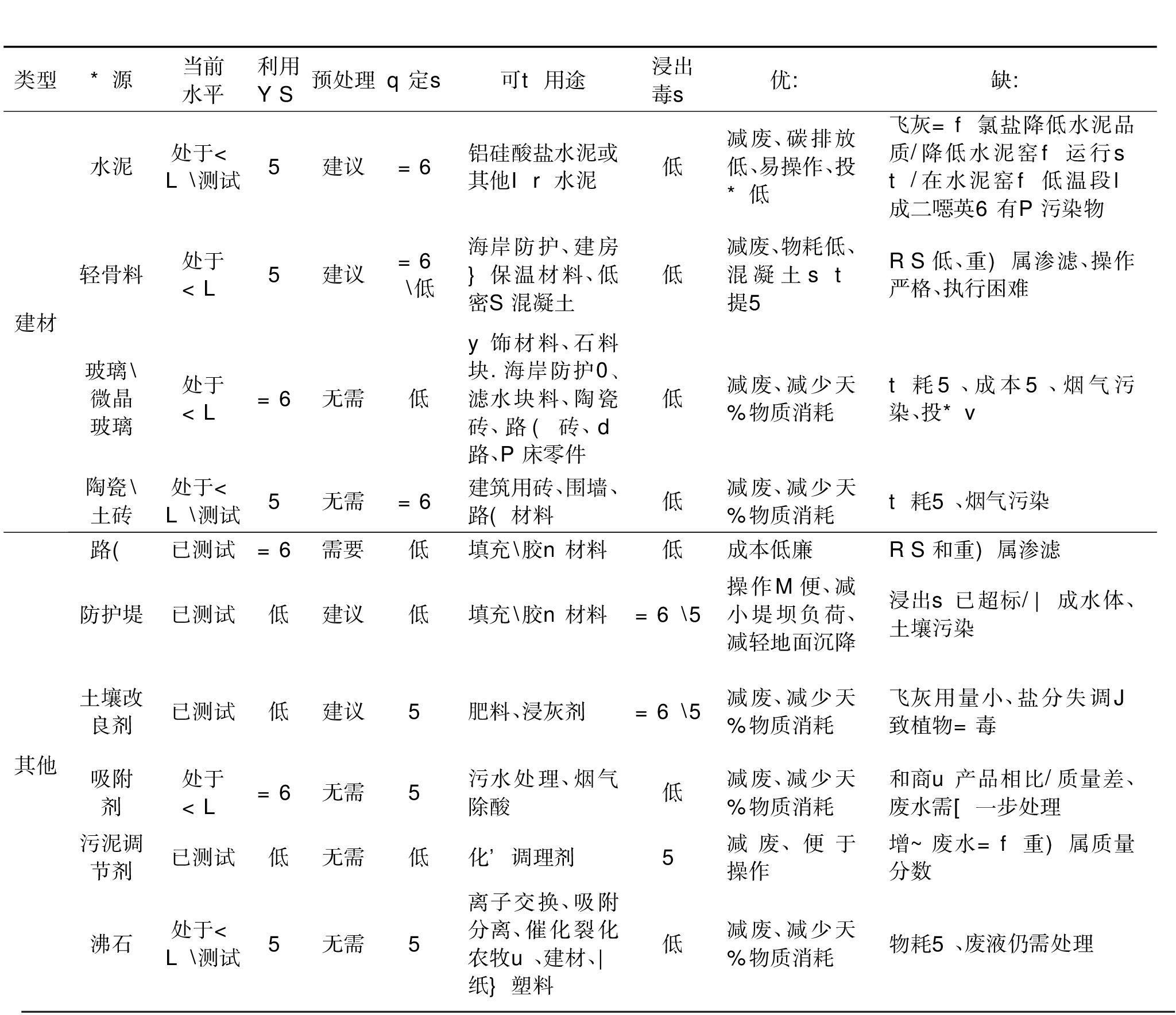

垃圾焚烧过程中不同烟气净化系统部位携载灰渣的种类不同.国内每吨垃圾焚烧的飞灰产生量为30~200 kg,其中炉排炉较小为30~50 kg;流化床较高为150~200 kg,国外一般为15~40 kg[2].目前,国内主要采用水泥固化和螯合剂稳定的方法处置飞灰,固化后的飞灰主要运至生活垃圾填埋场填埋,少量经过预处理后通过水泥窑协同处置后制备水泥.国外一些发达国家立足于本国国情,采用不同的垃圾焚烧飞灰无害化和资源化利用的策略.例如,瑞士钟表业一直处于世界领先地位,近年来,由于出口量大幅度增加和国际金属价格的持续上涨,金属的需求量和成本随之急剧上升,加之国内矿产资源贫乏,因此对于垃圾焚烧后灰渣中金属回收备受重视.截止到2013年,瑞士国内现有28家焚烧设施,以炉排炉为主,每年处理355万吨垃圾,约产生80万吨的底渣和8万吨的飞灰.其中97%的底渣产量经过电磁分离和熔炼后回收Fe,Cu,Al及贵金属,处理过的残渣进行填埋,此种处理方式在该国已成为惯例.而约40%的飞灰经过酸洗后采用电化学技术进行重金属(Cu,Pb,Zn及Cd等)回收处理,但还未全面形成惯例,主要的技术工艺有:飞灰淋洗工艺(FLUWA,Flugaschenwäsche or washing of fly ash)和最新的飞灰再循环工艺(FLUREC,Flugaschenrecycling or fly ash recycling).其中,FLUWA已被13家焚烧企业采用,回收的高纯锌可达1 800 t/年[3].2005年,德国的垃圾焚烧飞产量约为35万吨,其中约57%进行了回收利用,3万吨储存于深废矿井中,其余的进行无害化处置,部分采用固化处理[4].从表1[2-3]可以看出:发达国家飞灰处理的方法具有多样性和无害化程度高的特点,经无害化处理后的飞灰多是送至填埋场填埋,资源化利用途径多集中在路基、路堤以及建材的骨料方面.大规模的资源化利用途径还处于研究与探索中.

表1 国外发达国家的垃圾焚烧飞灰处置情况

Table 1 Practices of MSWI residues treatment in developed countries

2 飞灰的理化特性

垃圾焚烧飞灰是一种灰白色或深灰色的细小粉末,具有含水率低、一般呈棒状、多角质状、棉絮状、球状等不规则形状、粒径不均、孔隙率高及比表面积大的特点.由于烟气脱酸过程中喷射大量的消石灰等碱性物质导致飞灰具有很高的酸缓冲能力和腐蚀性.受原料、焚烧方式及净化系统差异的影响,飞灰的成分变化较大.从飞灰颗粒表面、内部组成元素的质量分数上看,Si,Ca,Al为主要元素,此外,还含有较多的K,Na,Cl,Fe,Ti等金属,属于CaO—SiO2—Al2O3(Fe2O3)体系.一般城市垃圾焚烧发电厂进厂垃圾含有40%~75%的厨余垃圾及20%左右的塑料,两种成分是生活垃圾的主要组成.因此飞灰中溶解盐的质量分数往往很高,尤其是氯盐,多的高达37.3%[5],主要为Ca,Na和K的氯化物,高浓度的氯化物使飞灰处置时存在污染水体,增加重金属等污染物溶浸的风险,如Pb和Zn,而且无机氯盐还会对飞灰的固化/稳定化的效果及资源化利用过程带来困难,因此飞灰中氯盐的危害不容忽视.另外,飞灰一种兼具重金属性和持久有机污染物(如二噁英、呋喃)双重污染特性的危险废物,对环境和生物的危险性高.通常认为垃圾焚烧飞灰中重金属的源头主要是电池、电器、颜料、温度计、塑料、报纸杂志、半导体、橡胶、镀金材料、彩色胶卷及纺织品等.在焚烧过程中,重金属将经历以下过程:金属的蒸发(挥发态的化合物);化学反应;颗粒的夹带和扬析;金属蒸气的冷凝,颗粒凝聚;蒸气和颗粒的炉壁沉降;烟气净化(颗粒捕集等),最终少量易挥发的重金属及化合物随烟气排放外,其余大部分富集在烟气净化后的颗粒物上,焚烧飞灰中的重金属总量达到0.5%~3.0%,个别可高达9%,以Pb,Cu,Zn等居多.而且飞灰中的重金属为非惰性物质,浸出毒性很高,易对环境造成二次污染,因此在填埋和利用前必须经过无害化处理.

3 飞灰的处理技术

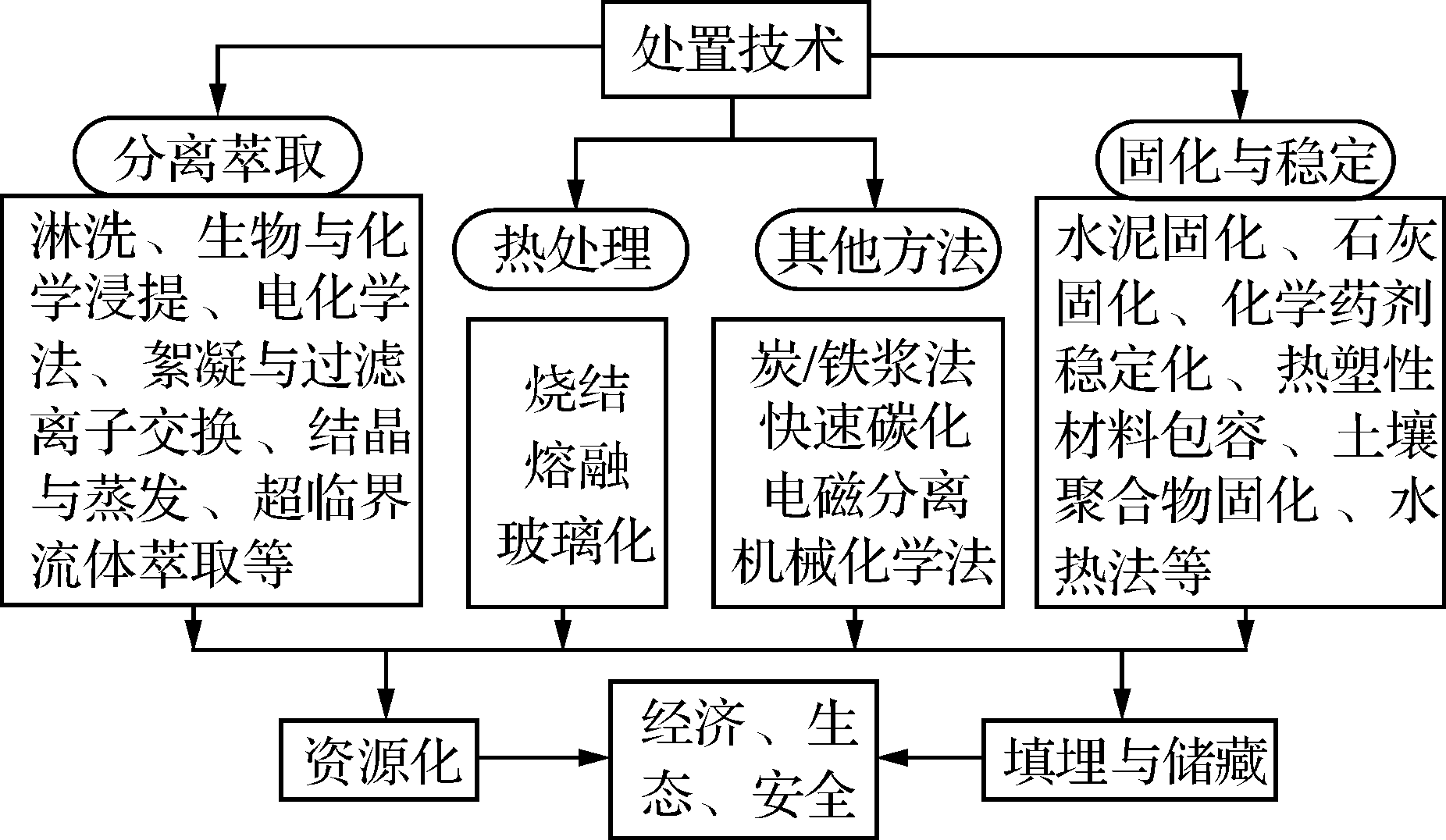

目前,飞灰无害化处置技术纷繁多样,总体上可分为分离萃取、固化与稳定化、热处理三类.较为系统的分类如图1所示.其中有些方法已相对成熟,应用广泛,如水泥固化及螯合剂稳定化,有些仍处于研究当中如活性沸石、机械化学法等.处理方法的优劣主要从经济性、环保性、可行性等方面进行评估.

图1 飞灰处理方法图示

Fig.1 Classification of treatment methods

3.1 分离萃取

分离萃取方法的目的是改善垃圾飞灰的质量并提高其利用率.分离萃取可作为固化及稳定化或热处理法的预处理阶段,以提高后续飞灰处理的效果,同样分离萃取还可回收飞灰中的部分重金属和盐类.

3.1.1 水洗法

该工艺的目的在于利用水溶剂作为浸出剂来减少盐类(氯化物等)、碱类和重金属物质的含量,以期改善预处理后飞灰处置产物的品位,在降低重金属对环境和生物的危险性的同时,提升产品利用价值.由于飞灰中富含高浓度的可溶解性盐类,主要为氯化物,对飞灰的固化与稳定化效果及资源化利用过程带来困难.因此脱氯是飞灰处置过程中的一个重要环节.目前,飞灰脱氯技术还比较单一,进入飞灰中的氯主要通过水洗技术转移至液相中,然后再对水体进行脱氯处理.这种技术的主要目的是有效去除飞灰中的高浓度溶解盐的,为后续的固化、金属回收及其他的处理方式作前期的准备.研究了水洗处理对垃圾焚烧飞灰的浸出特性的影响,水洗过程主要的脱除元素为飞灰中Cl,Na,K和Ca,以Cl元素的脱除率最高,达到60.10%,水洗后飞灰XRD图谱分析表明KCl和NaCl是K,Na和Cl元素的主要溶出形态.YANG Ren-bo等[7]研究了水洗过程对台湾四家不同的垃圾焚烧底灰和飞灰脱氯效果的影响,结果表明:底灰的最佳液固比为(7~8)L水/kg底灰,若采用淋洗液回流,且为新水的3倍时,可达到同样的脱除效果,总液固比为1∶1,淋洗后底灰中氯盐质量分数降至0.028%~0.034%,接近标准规定值,而飞灰的最佳水与飞灰比为20~25.另外,实验还发现在相同的灰渣种类和液固比时,淋洗液的PH和电导率是相同的,线性回归分析表明淋洗液中的氯质量分数与溶液的电导率成正相关,每家电厂的灰渣(飞灰或底灰)均有其不同的线性关联方程,因此可通过测定淋洗液的电导率,进而根据关联方程导出氯浓度,为实现淋洗液中氯浓度的在线监测提供了可能[7].另外,利用CO2鼓泡可提高飞灰中难溶性氯化物的脱除效率[8].氯化物的浸出可用以下机制描述:氯化物晶体的物理化学溶解;固体晶格内离子的内部扩散;灰颗粒附近静态液膜处的外部离子扩散.水洗作为一种有效的预处理方式,能够明显改善水泥固化、水泥窑协同处置、烧结/熔融及碳酸化等方法的处置效果,也为后续产品的大规模资源化利用(如水泥、轻骨料等)提供了希望.但是,值得注意的是水洗过程中部分重金属能够溶浸到水洗液中,溶液在达标排放前仍需处理.

3.1.2 生物/化学浸提

该工艺的目的是将飞灰中的重金属转移至液体中再进行分离回收,同时使飞灰成为低毒性的一般废物或转化为建材等二级材料进行资源化利用,为了能够实现这一点,重金属浓度必须足够高以保证回收效果.目前,浸提种类主要分为生物淋滤和化学浸提.

1) 生物淋滤

生物淋滤技术源于对难于浸提矿石或贫矿中金属的提取的生物湿法冶金法,是一种具有前瞻性飞灰金属浸提技术,与化学浸提相比,具有耗酸量低、重金属浸出率高、实用性强等优势[10].该方法主要利用特定微生物的直接作用或其新陈代新过程产生的还原、氧化、络合及吸附或溶解等间接作用,将难溶性的重金属转变成为易溶性的金属离子从固相溶浸至液相,后经电化学等方法回收重金属.生物淋滤的菌种很多,包括有硫杆菌属、铁氧化钩端螺旋菌、硫化杆菌属、酸菌属、嗜酸菌属等.其中广为使用的菌种包括氧化亚铁硫杆菌、氧化硫硫杆菌和和铁氧化钩端螺旋菌.以氧化亚铁硫杆菌为例,生物淋滤矿物中重金属的溶浸机理一般分为直接作用机理和间接作用机理,前者是微生物通过自身分泌的细胞外的多聚物吸附在金属硫化物表面并依靠体内的特定的催化酶将金属氧化成可溶性硫酸盐,后者主要通过微生物自身产生的硫酸高铁等代谢产物与金属硫化物发生氧化还原作用,从而促进重金属的溶出.影响淋滤过程重金属的滤出效率的因素主要有温度、氧气浓度、CO2浓度、初始PH、矿物成分、抑制因子、菌种等[10].

由于生活垃圾焚烧飞灰的物化特性与矿物、污泥等差异较大,淋滤过程重金属的溶浸机理仍需要进一步探究.另外,受淋滤过程周期较长、微生物培养成本高、菌体对重金属的抗性、受工艺及反应器等因素限制,仍难以实现规模化处理回收金属.

2) 化学浸提

化学浸提法是利用化学药剂与飞灰反应将重金属浸出到溶液中,再经过电化学等方法回收重金属.重金属的浸出过程通常取决于浸出剂的种类、浸提时间、温度、PH值和液固比.常用的试剂包括无机酸(HCl,HNO3及H2SO4)、有机酸(醋酸、甲酸及草酸等)、碱类(NaOH及Na2CO3等)、络合剂(一般性络合剂如NH3及螯合剂如EDTA).不同酸的提取效果差异很大,无机酸的效果往往优于有机酸[11].硝酸和盐酸的提取效果最好,几乎可以提取所有的金属,硫酸能够提取除Ca和Pb外的绝大数金属,有机酸只对一些重金属的提取效果较佳,碱类可选择性地提取两性金属如Zn,Pb,络合剂则选择性地与飞灰中重金属通过配位形成络合物后溶解到溶液中,但是络合剂对重金属的络合效果具有很强的离子选择性,且受溶液的PH影响很大,同一络合剂在不同pH值时,其络合性能差异极大.由于在较高PH下易形成难溶性的氢氧化物,所以浸出液的PH增加会降低重金属的浸出率.

国外,Karin Karlfeldt Fedje等[11]系统研究了不同浸提剂对飞灰中重金属的回收效果,结果表明:浸提剂淋洗后飞灰由于溶解性化合物如CaCO3和碱金属的氯化物的溶出,其比表面积有所提高,无机酸和EDTA能够浸提多种金属,其中Cu,Zn及Pb最为明显,而有机酸的效果劣于无机酸,NH4NO3对Cu的溶出极为高效.国内,环科院ZHANG Fusheng等[12]利用四种不同类别的酸及络合剂(氮川三乙酸,NTA)在水热条件下对飞灰中的金属进行了浸提研究,结果表明:相比于室温条件,水热条件明显改善了重金属的活性,提高了金属的溶解量,并且能够降低酸的使用量.重庆大学相关课题组也开展不少这方面的工作.陈大勇[13]以MSWI飞灰重金属形态分析为基本研究手段,开展了飞灰湿法预处理技术研究,分别采用水洗模拟生活垃圾焚烧飞灰在自然堆放条件下飞灰中典型重金属的溶出行为及酸洗对重金属的洗脱效果.

尽管化学提取可以回收飞灰中的部分重金属,但是需要消耗大量的酸、络合剂等药剂,加之飞灰的碱性氧化物含量极高和重金属浓度一般较低,因此处理成本比较高,往往出现“入不敷出”的效果.

3.1.3 电化学技术

电化学技术的目的在于去除飞灰中的重金属并将其回收.该过程包括利用电势来驱动阴极和阳极上的还原和氧化反应.在此过程中,金属沉淀在阴极表面上.虽然此工艺不需要添加化学试剂,但是回收效率很低.Ferreira等[14]提出淋洗和电化学处理相结合的处理工艺,结果显示重金属的还原量增加明显.电化学技术可以与其他技术结合如浸提萃取等,最终将重金属提取液中回收.

3.1.4 超临界流体萃取技术

超临界流体萃取(Supercritical fluid extraction,SFE或SCFE)是利用流体在超临界状态下压力和温度的微小变化引起混合物溶解度较大变化,从液体或固体中分离提纯目标的过程.由于超临界流体在萃取和分离过程中具有诸多传统技术难以比拟的优势,已在医药、食品、化工、生物和环保等领域呈现出良好的发展前景.由于CO2具有临界温度较低、无毒、廉价的优势,因此成为SFE过程中最为常用的超临界流体溶剂.由于重金属离子较强的极性,与无极性的超临界CO2之间的范德华力很弱,往往需要在系统中加入少量的夹带剂以提高重金属的溶解能力、降低萃取压力并减少压缩SCF的费用.荷兰Kersch C等[15]系统研究了在超临界CO2萃取过程中夹带剂Cyanex 302(二烷基一硫代膦酸)、D2EHPA(2-乙基己基磷酸)、TBP(磷酸三丁酯)及二者的混合物对垃圾焚烧飞灰中重金属的萃取效果,结果表明:Cyanex 302对Cu,Pb,Zn的萃取效果最佳,而D2EHPA和TBP-D2EHPA混合物对V,Sb,N,Mo,Cr和Co的提取率高达90%以上,而对Pb,Mn和Cu的浸提率仅为40%~60%.当TBP-D2EHPA混合物中二者摩尔比例为1时,与单独采用两种夹带剂相比,对Mn,Cd,Pb,Cu的萃取效果增强,若提高TBP/D2EHPA的比值,则提取效率降低.并且经过处理后飞灰中重金属的浸出毒性除Sb外均显著下降,尤其是Zn,Pb和Mn,另外水洗预处理并不能明显改善萃取效果和降低处置后飞灰的浸出毒性.虽然SFE过程已有许多工业化应用,但仍存在诸多不足,主要包括:缺乏临界压力和温度低、安全、经济易得,极性高的溶剂;难以连续化及生产效率低、消耗高;需要高压操作,投资很高.

3.2 固化与稳定化

固化与稳定化技术是指利用添加物或粘合剂来通过化学或物理方法固定废物中的有害成分,对于固化处理,通常利用水泥等粘合剂来包裹废弃物,使飞灰转变为不可流动固体或形成紧密固体的过程,以实现污染物固定并减少浸出.对于稳定化,主要是将飞灰中的重金属转变成低毒性、低迁移及难溶性物质.目前,国内外在固化/稳定方面的研究可分为4类:1) 单一的化学稳定;2) 化学稳定与粘合剂固化结合;3) 粘合剂固化,以水泥固化居多,包括其他廉价的替代粘合剂取代部分水泥;4) 其他方法如水热法、土壤聚合物固化等.下面具体简单介绍一下其中的水泥固化、化学稳定化以及水热法.

3.2.1 水泥固化

普通硅酸盐水泥作为固化剂已经在许多国家得到了应用.然而,由于飞灰中含有高浓度盐,容易造成固化体破裂,降低结构强度,增加渗透性;处理后增容大,影响储存与运输;对镉、六价铬、锌等重金属长期的浸出毒性遏制较差;二噁英和呋喃等有机污染物未被处理.目前关于水泥固化体长期化学浸出行为和物理完整性都没有客观的评价,单一的水泥固化通常仅能满足填埋场的要求,而资源化利用的可能性极低.在固化前首先经过预处理如水洗,去除大部分盐类和部分重金属,可提高后续固化处理后固化体的性能.目前,水泥固化和水洗及水泥固化的研究很多,总体上看,研究内容大同小异,机理研究涉及较少,主要围绕预处理、添加剂和水泥添加比例对相应指标的影响效果,具体的评价指标集中在6个方面:1) 盐的脱除率;2) 水泥标准稠度用水量;3) 固化体的强度(抗压强度和抗折强度);4) 水泥水化热;5) 固化体体积安定性;6) 重金属的浸出毒性.据估计,预处理与固化/稳定化处理组合能够降低成本的50%~63%,使飞灰的处理更经济可行.

3.2.2 化学稳定化

与化学分离提取重金属不同,化学药剂稳定是利用化学反应,使飞灰中的重金属转变为难溶性、低迁移性及低毒性的物质,在无害化的同时,实现无增容或少增容,同时可以通过改进化学试剂的构造和性能提高处置产物长期的稳定性,减少最终处置产物对环境的二次污染,而且有利于提高飞灰处理效率和规模化处理.常用的稳定剂分为无机类和有机螯合剂.无机药剂包括石膏、磷酸盐、漂白粉、硫化物(硫代硫酸钠、硫化钠)、磷酸盐、硅酸盐、硅胶、石灰等,但对环境酸度变化的适应能力较差,废弃物中的重金属会因淋洗发生溶浸现象,产生二次污染,而且满足要求所需的添加量较大.有机螯合剂则是通过配位基团与金属离子形成生成稳定的环状的螯合物,使金属离子钝化,生成的难溶性的高分子重金属络合物牢牢地嵌在飞灰结构体中,具有用量小和抗酸浸出能力强的优势.有机螯合剂包括巯基胺盐、EDTA连接聚体、多聚磷酸及其盐类和壳聚糖衍生物等[16].另外,与水泥相比,螯合剂均存在价格昂贵的问题,因此采用化学稳定和水泥固化协同的方式,可以对飞灰中的重金属实现双效稳固,并且能够兼顾经济性和增容性的问题,对于节约填储空间具有重要的意义,另外固化体还具备一定的机械强度,从而提高飞灰处置系统的总体效果.

3.2.3 水热法

水热法是合成沸石最为常用的一种方法,该方法是以水作为沸石晶化的介质,利用硅源、铝源、和碱(NaOH和NaHCO3等)在一定的温度和压力下,晶化后制备沸石分子筛等矿物.利用水热法处理飞灰的主要目的是将重金属稳定于水热后合成的矿物体系中,同时实现二噁英的降解.利用燃煤飞灰在水热条件下合成沸石和吸附剂的研究起源较早,应用较为广泛.而垃圾焚烧灰渣的水热法处理研究起步较晚.国内已有不少机构开展了相关研究,典型代表有浙江大学和中国科学院生态环境中心.马晓军[4]在前人的基础上系统开展了水热法稳定流化床飞灰中重金属和降解二噁英的实验和理论研究,结果表明:所有水热法处理后飞灰中重金属浸出浓度均低于我国填埋场标准;在在最优工况下(反应温度150 ℃,NaOH浓度0.5 mol/L,液固比4∶1 mL/g,反应时间12 h),残留液中重金属浓度达到国家废水排放标准,且重金属的稳定化效率超过了95%.这归因于飞灰在水热处理后合成的类似沸石矿物(方钠石和地质聚合物)对重金属具有离子吸附、离子交换、沉淀、和物理包容等稳定化作用;而二噁英的降解率随着温度的升高而降低,氧气气氛条件下自由基的形成显著加速了二噁英的降解,同时向水热环境中通入氧气能显著降低水热温度和缩短反应时间[4].国外Yi Wai Chiang等[17]利用水热法处理比利时炉排炉的底灰后合成的沸石对重金属的吸附效果优于天然沸石,吸附区间更为宽泛.由于水热法有利于飞灰中重金属稳定化和二噁英降解,且处理后的飞灰可用作吸附剂及酸中和剂,具有显著的生态效益.因此,是一种极具潜力的飞灰处理方法.

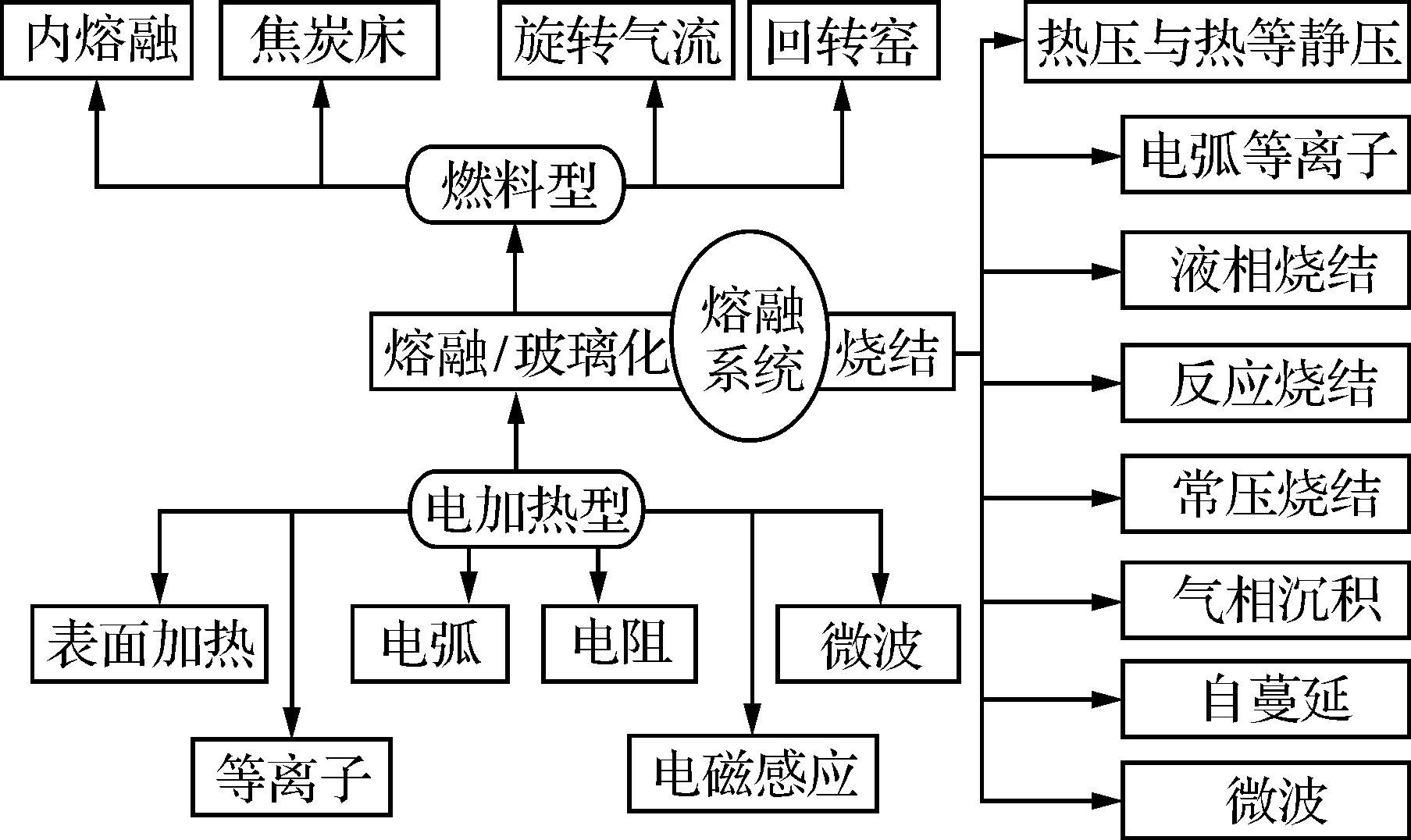

3.3 热处理方法

热处理技术是利用热量在高温状态下将飞灰中有机污染物(二噁英和呋喃等)的降解,并将重金属牢牢稳定于致密的结构体中.根据温度不同,一般包括烧结、熔融及玻璃固化两大类,详细分类见图2.经过热处理后的产物化学性质稳定,能有效阻止污染物对环境的污染,处理后的产物体积变小,更容易处置.固化后的产物可作为建筑材料,用于路基、地基等建筑行业.由于该方法需要高温处理,代价较高且在熔融过程中可能导致污染物二次释放.因此,需要对烟气中的二次污染物浓度进行严格监控.

图2 热处理方法的汇总

Fig.2 Thermal treatment of fly ash

3.3.1 烧结法

烧结法处理飞灰是运用低于熔融的温度,提供粉末颗粒的扩散能量,将大部分甚至全部气孔从飞火中排除,变成致密坚硬的烧结体并符合各种材料性能要求[1].烧结法不同于玻璃化,它是在固化体的晶相边界发生部分熔融,而非是类似于玻璃化的无定形玻璃态结构,温度通常发生在主体成分绝对熔融温度的50%~70%之间.影响飞灰烧结的主要因素分为两大类:一是飞灰的物化特性,包括化学组成、粒度、密度等;二是烧结操作条件,包括成型压力、炉窑类型、烧结时间及炉内气氛、添加剂类别、加热和降温程序等.目前,烧结处理飞灰的炉型分为间歇式炉如管式炉、电加热炉和连续式炉如回转窑,后者可用于大规模的处理.较为典型的飞灰烧结过程包括飞灰预处理、混合、成型、入炉、烧结、尾气处理.国内外已有不少学者开展了烧结法制备建材的实验研究,包括烧结砖、轻骨料和水泥等.尽管烧结后试体中重金属的浸出毒性大为降低,但是一些易挥发的重金属及化合物(如Cd,Pb,Zn等)容易在烧结过程中进入烟气中形成污染.

3.3.2 熔融和玻璃化法

熔融法是在高温热源的作用下将固态飞灰融化形成具有致密结晶结构体的玻璃状或玻璃-陶瓷状物质,在此过程重金属被牢固地束缚于已熔化的玻璃体中,有机污染物因高温而被摧解或转换成气体逸出.而玻璃化与熔融法类似,是将残渣与玻璃料的混合物加热到熔融温度,淬火后形成玻璃态,其主体结构是由[SiO4]四面体构成的“长程无序、短程有序”的网状结构[1].熔融和玻璃化处理飞灰的优势在于固化后的飞灰抗酸淋滤作用强,能有效阻止重金属对环境的危害,熔融后体积减少,处理方便,可作建材用于地基、路基等行业.由于所需能耗和成本很高,重金属易挥发形成二次飞灰,后续的烟气和飞灰仍需处理,因此还不利于大规模推广,只能在一些发达国家有所应用,如日本[2].

3.4 其他方法

炭浆法回收飞灰中的重金属源自氰化提金工艺.在飞灰中添加NaCl搅拌使金属浸出,然后采用颗粒活性炭等(如泥煤碳和椰壳碳)作为金属的吸附体来吸附重金属.该方法应在较低PH条件下进行,且受NaCl浓度影响较大[18].由于相比于颗粒活性炭,零价铁具有低毒廉价、化学性质活泼、还原能力较强且二次污染较小等优点,因此,有关学者也探索了利用铁粉取代活性炭回收生活垃圾焚烧飞灰中重金属(铁浆法)的可行性.

加速碳化技术(Accelerated carbonation technology,ATC)是模仿自然界中含有碱性或碱土金属氧化物的矿物吸收CO2,生成永久的、更为稳定的碳酸盐的一系列过程.利用高钙废弃物与高浓度CO2气体反应,加速碳酸化作用,进而促进废弃物的稳定,同时达到减排的目的.飞灰的快速碳化处理是将高浓度CO2气体通入到焚烧飞灰中在一定的压力作用下进行反应.该方法能使飞灰中部分可交换态的Pb和Zn转化成碳酸结合态而得到稳定,且随CO2分压和反应时间的增加,Pb和Zn的活性降低[19],另外还能够降低飞灰的PH,降低碳化产品的孔隙率、弯曲度和孔面积.此外,由于凝聚效应,处理后飞灰颗粒变得更为粗糙,更利于其在骨料上的应用.

电磁分离法是利用电磁场分离回收Fe,Cu,Al等及贵金属.电磁分离法能为为铜熔炼炉分离出铜、锌精矿,为贵金属熔融炉分离出贵金属精矿等,在金属净化方面具有极为重要的作用.目前利用电磁分离提取垃圾焚烧底灰中的金属及贵金属已逐渐成熟,在瑞士等一些欧洲国家已达到工业化应用水平.由于颗粒的粒径对电磁分离效果有着重要影响,因此分离过程需要对底灰的粒径进行筛分.以瑞士苏黎世的Hinwil焚烧厂为例,粒度在0.7~5 mm的底灰经过磁场分离磁性铁(回收率70%以上),后通过涡流电场分离非铁素金属(Al,Cu,Pb,Sn,Zn),回收率高达90%,而粒度在0.7 mm以下的底灰直接通过涡流场分离非铁素金属[19].由于飞灰的粒度通常在1 mm以下,且受金属化学形态的制约,导致电磁分离技术难以应用于飞灰中金属的回收[3].

机械化学法通过机械力的不同作用,如压缩、冲击、摩擦和剪切等,向液体、固体、等凝聚态物质施加机械能,诱导其结构及物理化学性质发生变化,并引发化学反应.最为典型的是球磨法,目前处理垃圾焚烧飞灰试验研究中所用的设备主要有行星式球磨机和水平滚动式球磨机,其中前者用作小型实验,后者可作中试研究.这种方法处理飞灰主要是降解飞灰中的持久性有机污染物(以多氯联苯和二噁英为主),研究重点主要有毒性降解效率评估和降解机理、脱氯还原剂的影响、机械能转化效率及机械化学降解工艺四个方向,而对于重金属的稳定效果和机理还比较少[20].在球磨的过程中往往需要加入脱氯添加剂如CaO、石英砂、少量的金属铝等以提高降解效率,降低成本[21].目前主要的研究机构集中在日本、德国、意大利及中国的浙江大学和清华大学.

4 资源化利用途径

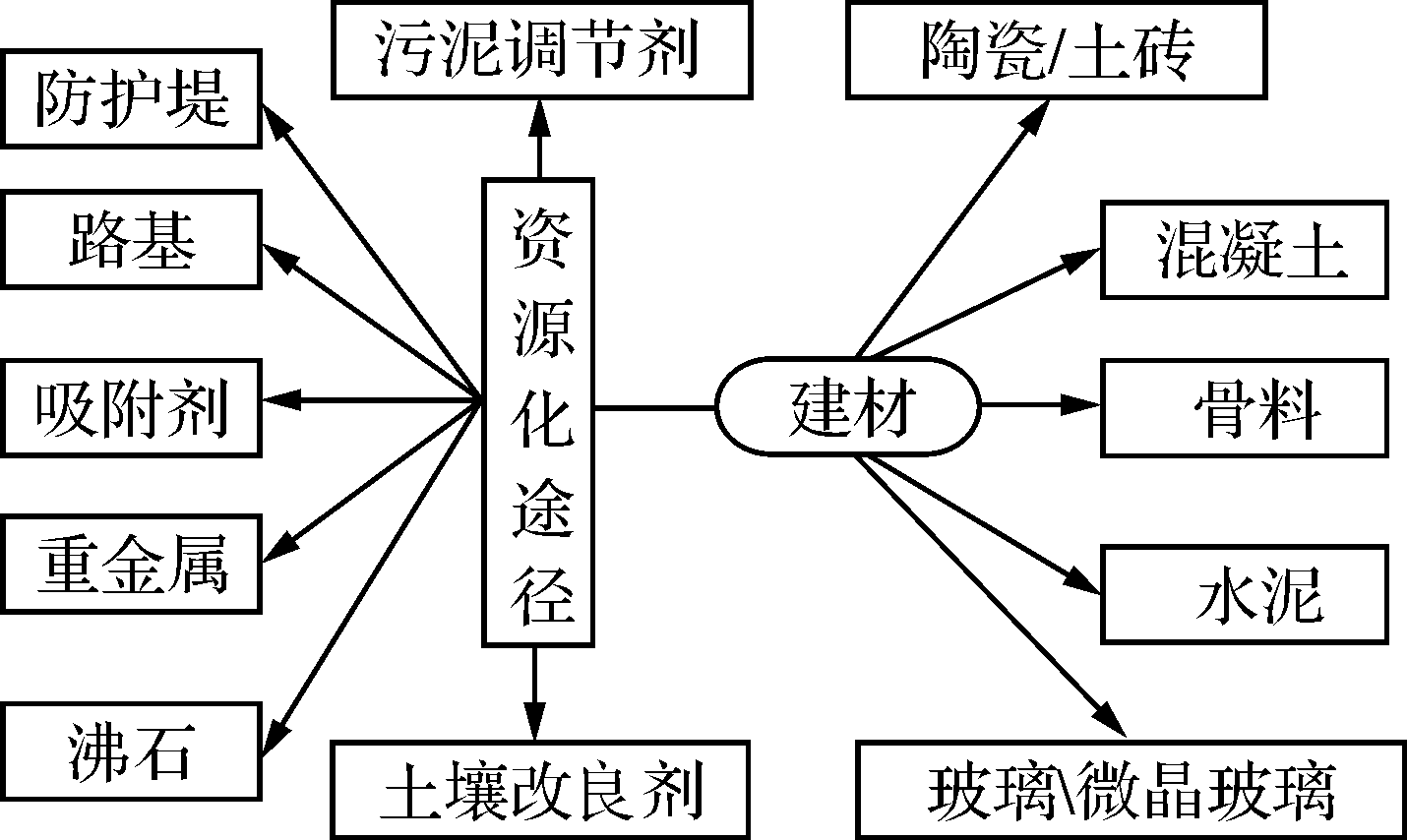

通过讨论以上各种处理方法,可以看出飞灰处置后的利用价值主要取决于3方面的因素:技术及工艺可行性、经济性和环保性.目前,飞灰处置后的产品资源化利用途径主要集中在2个方面:建材与其他行业.图3[22]中给出了详细的分类.

图3 飞灰资源化利用途径

Fig.3 Applications of fly ash tested in laboratory, pilot scale or industrial plants

4.1 水泥、混凝土及轻骨料

由于飞灰中含有CaO,SiO2,Fe2O3和Al2O3,其组成成分与水泥生产的原料相似,因此,飞灰可用作替代生产水泥的原料,用于生产水泥.水泥生产过程是石灰石(主要成分是CaCO3)、黏土混合物与其他材料混合经回转窑高温煅烧后研磨成品,不仅需要消耗大量的能耗和原料,而且排放巨量的温室气体CO2(约1吨CO2/吨水泥),鉴于飞灰和底灰中含有大量CaO而非CaCO3,若替代部分石灰石,则可大幅降低煅烧过程石灰石消耗的能量,同时还可以减少石灰石分解释放的CO2,对减缓全球气候变暖有着积极的影响,同时煅烧过程中的高温(高达1 500 ℃)能彻底摧毁飞灰中的有机污染物.但是利用飞灰生产水泥仍然面临着一些问题.飞灰中的高质量分数的氯化物会影响产品质量,危害主要表现在三个方面:1) 降低水泥品质;2) 降低水泥窑的运行性能;3) 飞灰中较高浓度的氯素,容易在水泥窑的低温段形成二噁英等有机污染物.因此,飞灰的高氯性成为其大规模用于制备水泥的一个瓶颈,因此,脱氯(除氯)研究迫在眉睫.另外,重金属的富集同样会导致环境问题.若通过飞灰预处理(如水洗)来有效去除氯化物和降低重金属的质量分数,并且严格控制飞灰投加量是能够保证处理的安全性和产品质量.

由于飞灰中具有似水泥类物质,因此可以利用飞灰制备混凝土及骨料.而高性能的轻骨料混凝土已成为当今建材领域的主要发展方向之一.与传统的混凝土相比具有以下优势:强度高,质量轻,耐久性好,在建造大跨径结构跨度(桥梁等)高层建筑、软土地基、多震地等工程时,结构的负重大轻,用材少,基础载荷低,综合经济性好.因此轻骨料是未来有望取代砂石的优越材料之一.目前,国内外已有不少学者集中于飞灰制备轻骨料的研究和实验,主要的实验方法是水泥固化和烧结.西班牙del Valle-Zermeo R等[23]的研究表明利用水泥和垃圾焚烧飞灰、底灰混合物制备轻骨料是可行,但是最佳飞灰添加量仅为10%,而且制备的骨料只能用于强度不高的场合如防护提等.Margarida J. Quina等[9]以粘土和飞灰为原料,经过烧结后制备出性能较高轻骨料,但是飞灰添加量仅为3%.另外,水洗预处理能够提高飞灰制备混凝土与轻骨料的利用程度,提高飞灰的添加量[9].但是在实际利用过程中,重金属仍然存在浸出的风险.尽管许多研究结果表明重金属浸出毒性不高,但是一旦结构遭到破坏或雨水淋洗,就无法评估重金属长期的浸出行为对环境的污染风险.

4.2 路基和堤坝

焚烧底灰在路基上的应用为飞灰的资源化利用提供了一种简单直接的方法.瑞典已经建立了底灰用作路基材料的实验路段,并用底灰作为次基层材料[2].在法国,另一项关于底灰应用于路基材料的三年实验研究表明:浸出液中的重金属浓度、氟化物质量分数和PH值都低于饮用水的标准[24],说明底灰用于路基建设的安全性,但是飞灰中的重金属质量分数比底灰要高,其浸出毒性比底灰严重.西班牙的相关学者也开展了水泥固化后的飞灰用于路基材料的相关研究,并进行了小规模工业化的道路路基实验,但是仍面临重金属在自然环境中的溶出的风险和强度可能不足的问题,因此大规模用于路基还待进一步的试验研究.

现代化的堤坝主要分为两大类:土石坝和混凝土坝,前者是由泥土和碎石构筑,后者以混凝土等为主.基于飞灰的凝硬化特性,在堤坝构筑过程中可以利用处理后的飞灰取代部分碎石和水泥.另外,飞灰的密度比碎石、细沙等填充物较小,用作堤坝材料可以减轻负荷,减缓地面沉降.

焚烧飞灰在这些方面的应用面临的主要问题是重金属的浸出对土壤和地下水的带来的潜在污染.比较容易的解决方式是对飞灰进行预处理以减少污染物的浓度.有研究表明:水泥固化后的飞灰用于路基材料不能满足建筑材料的浸出标准,而经过水洗预处理后的固化飞灰能够满足环保要求[24].

4.3 玻璃、微晶玻璃、烧结砖和陶瓷

飞灰可用作生产玻璃、微晶玻璃和陶瓷的原料.由于焚烧飞灰中含有大量SiO2,Al2O3和CaO,故可替代部分黏土生产陶瓷,且不需预处理.通过高温达到玻璃化(温度>1 000 ℃)可以最有效地处理有害废物,能够将重金属等有毒物质固定在无定形玻璃体中,同时,二噁英等有毒成分在1 300 ℃高温下发生降解.玻璃化后的灰渣可用于路基材料、喷砂、堤坝,用于瓷砖、砖块和透水石块等建筑和装饰材料的生产.微晶玻璃是一种多晶材料.当含有一定成分的玻璃被加热时发生受控结晶,形成低能量的结晶态.微晶玻璃的机械和热力性能均比基础玻璃要好.由于其显著的特性,微晶玻璃具有广泛的应用途径.研究表明,焚烧飞灰熔融生产的玻璃,由于其良好的机械性能和热力特性,适于生产微晶玻璃[25].

4.4 农业应用

氮、磷、钾是植物生长的主要营养元素,由于飞灰中含有一定量的钾盐和磷盐,均已被证明可为土壤提供营养成分,故可用于部分商用化肥的替代品,以改良土质.此外,还可用飞灰代替石灰加入土壤中,用来调节土壤的酸碱度,具有很显著的效果.无论飞灰用作植物肥料或土质改良剂,均需要严格控制飞灰的添加量.一方面,飞灰中的重金属对动植物有毒害性,高盐分会导致植物盐分失调,土壤PH会受到影响;另一方面,重金属浸出对地下水会产生污染等问题仍需要解决.因此,飞灰在农业领域的应用需更深入地研究.研究表明:焚烧飞灰、底灰的混合物对植物生长产生积极影响,施加灰渣的土壤和施加磷肥和钾肥的土壤相比,苜蓿和唐莴苣的生长情况相似,表明灰渣可为植物生长提供必须的养分,但是如果植物用用作牛羊猪的饲料,那么Mo浓度和Cd的摄取问题须引起重视,而且当灰渣添加量较多时,灰渣中高浓度的溶解盐能给敏感性的植物带来极大的危害[26].

4.5 污泥调节剂

生活垃圾焚烧飞灰作为污泥调理剂的研究较早.新加坡Tay Joo Hwa等[27]开展了垃圾焚烧飞灰调节含油污泥的研究,结果表明:在飞灰添加量低于3%时,能够显著降低污泥的比阻和毛细管吸收时间,克服污泥中油对脱水的负作用,超过3%后,调节效果变化很小,而且对于含油量在1.8%~12%的污泥,飞灰最佳添加量相同,在最佳添加量时,污泥的浸出毒性满足新加坡污泥排放标准.飞灰用作调节剂的缺点是过滤后污泥中重金属浓度将增加.此外,文献[28]利用飞灰作为固化/稳定化的粘合剂来处理重金属质量分数高的污泥,研究发现:固化稳定化的最佳混合比例为45%的飞灰、50%的污泥和5%的水泥,这种“以废治废”的协同处置方法能够减少垃圾的增容,并能有效稳定重金属,达到“双赢”的效果.

4.6 吸附剂

吸附技术被广泛用于脱除废水中的污染物,开发和研究经济和性能优于活性炭的吸附剂已成为当前的热点之一.垃圾焚烧的底灰已经被用于除去废水中的染料和重金属以及氨离子.垃圾焚烧后混合灰渣可作为污水和农业径流中磷素的吸附剂,而且吸附效果好,富集的磷素可用作后续的土壤改良剂[29].但是利用飞灰作吸附剂处理废水的问题是重金属的浸出风险,这是因为浸出液中重金属的毒性很高.另外,利用飞灰作为吸附剂较底灰少.这是因为飞灰浸出液中含有更多的重金属,从而限制其作为吸附剂的利用价值.

4.7 沸 石

沸石具有良好的离子交换性能、吸附性能、催化性能、热稳定性和耐酸性,合成沸石和天然沸石已在环境和催化、农业等领域得到应用.由于煤燃烧飞灰的主要成分为SiO2和Al2O3(70%~80%),这和沸石成分十分相近,所以燃煤飞灰已经成功用于合成沸石的原料.尽管垃圾焚烧飞灰含有SiO2和Al2O3相对较少(15%~30%),但是不少研究者已经通过水热法处理或熔融-水热联合法,利用焚烧飞灰合成了不同类型的沸石[4,30],制备出的沸石比表面积和阳离子交换能力比原始飞灰大大增加.尽管合成沸石的阳离子交换能力低于商用沸石,但是仍然可以利用焚烧飞灰合成沸石,并且产品质量的改善空间很大.FAN Yun等[30]合成了离子交换能力可达到250 cmol/kg的沸石,并且发现沸石的质量取决于NaOH浓度、反应时间、结晶时间;低NaOH/灰比和反应温度利于沸石X的形成,而高NaOH/灰比和反应温度则利于沸石HS的合成;在结晶阶段,沸石X的形成过程是:成型、分解、再成型.和煤燃烧飞灰合成的沸石相比,这种沸石具有比表面积高、孔隙体积高、去除水溶液中重金金属离子的能力强的特点.但面临的问题是,合成沸石过程中产生的废液中含有较高浓度的重金属,如Pb和Zn等,在排放前仍需进一步处理.

目前,垃圾焚烧飞灰的资源化应用仍在研究之中,许多技术、经济和环保上的难题阻碍其资源化利用进程.表2[2,26]中给出了各种资源化利用途径的汇总及比较,从表2中可以看出:绝大多数的利用途径需要对飞灰进行预处理以减少污染物的质量分数,从而改善后续的利用效果.预处理的过程,虽增加了总体的处置成本,但提高了飞灰资源化的利用效果.飞灰的资源化利用不仅有助于减少废物的产生而且有对减少物耗和能耗有着积极的意义,未来的研究有望能提供更优的选择从而取代现存的填埋方式.

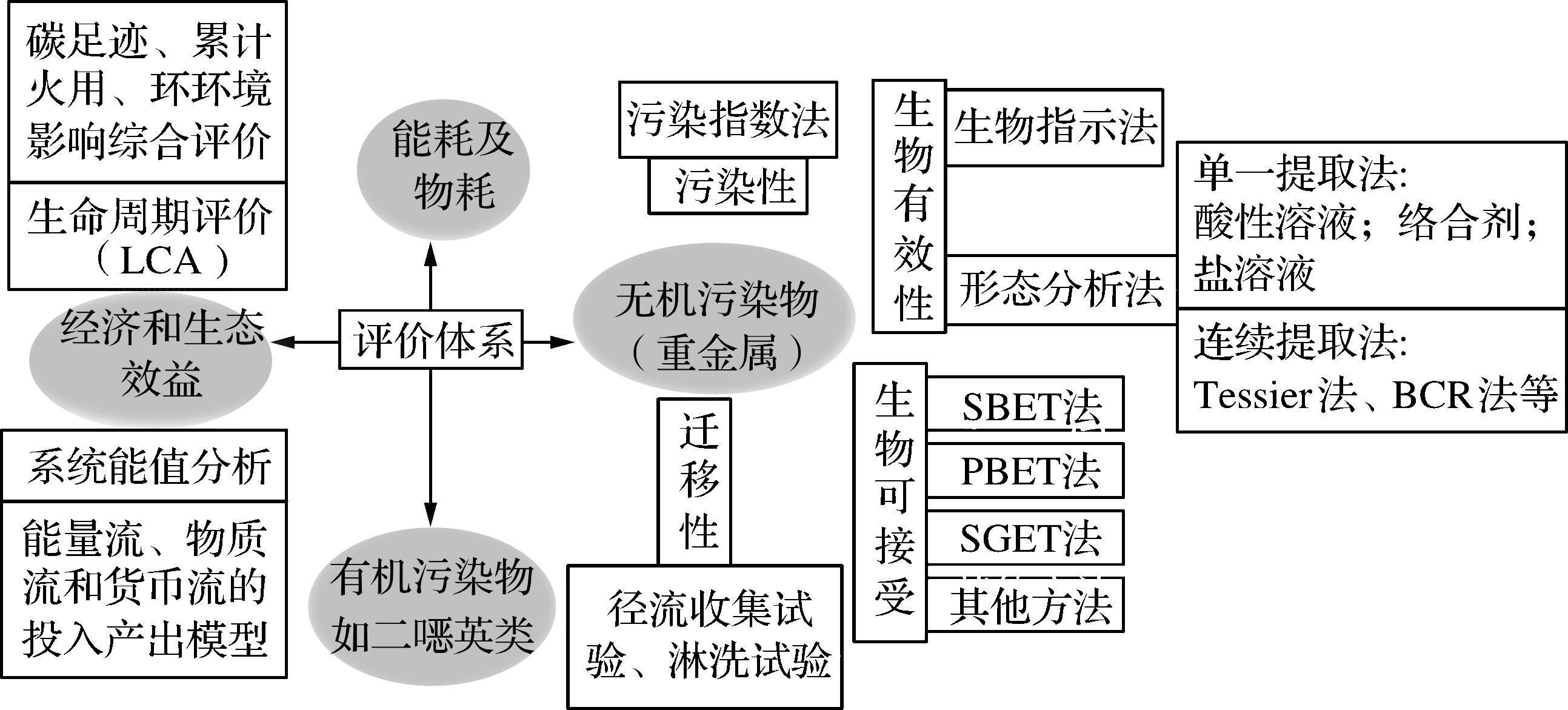

5 处置系统的评价体系

目前,飞灰处置系统的评价多集中于处置产品层面,包括浸出毒性、机械性能、减容性等,其中主要为重金属的浸出毒性.不同的国家有着不同的浸出标准程序,对于同一种固体废弃物采用不同的浸出方法其结果显著不同,在实际过程中必须利用标准浸出液进行提取.但是单纯的浸出实验很难反映出处置后飞灰中重金属在实际自然环境中的溶浸、迁移情况,更不能反映出处置后自然环境中重金属的生物有效性及可接受性.另外,现有的评价思路中缺乏对于整个生产体系的经济效益及环境影响的关注,往往只重视处置后的效果,而忽视经济和环境的因素.生命周期评价法和能值分析方法是两种广泛应用的系统评价方法,能够对整个生产流程的能耗、物耗、碳排放及环境影响进行评估,对于处置策略的经济效益和环境效应评价具有重要的指导意义.其中生命周期评价模型已被用于瑞士垃圾焚烧灰渣中金属回收策略的经济和环境效益评估[3].笔者从终端产品和生产系统两个层面归纳出了飞灰处置方法的评价体系,见图4,可为现有及未来的灰渣处置技术及应用方针的环境效应与经济效益的评估提供依据,从而甄选最佳的处置策略.

表2 各种资源化利用途径的总括

Table 2 The summarized results of different applications

图4 飞灰处置系统的评价体系

Fig.4 Assessment systems of treatment strategies of fly ash