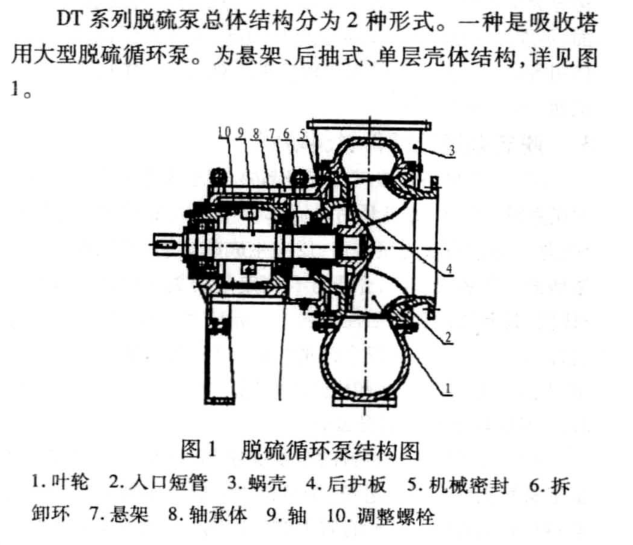

电厂脱硫泵用机械密封故障原因分析及维修

现代脱硫系统中的脱硫泵大多都会使用机械密封,若因机械密封故障出现泄漏,将会造成严重的环境污染。为避免密封故障泄露造成环境污染和保障脱硫泵的正常使用,有必要对密封故障进行原因分析和维修策略研究。

1 机械密封故障的原因分析

1.1 侵蚀导致的机械密封故障

脱硫泵工作的环境为:工作介质为石灰石和石膏浆液,固体含量在30%~40%;工作温度在60°~70°;工作压力小于等于0.8MPa;pH值在4~8;介质氯离子含量在0.03%~0.04%[1]。介质中氯离子对泵体的机械密封材料有侵蚀作用,导致机械密封材料表面发生腐蚀,严重时可能导致腐蚀穿透,且不同金属在介质中可能发生电化学腐蚀,导致镶环松动[2]。

1.2 热裂或老化导致的机械密封故障

当机械密封面处于冷却水突然中断、干摩擦、杂质进入密封面、抽空和窝气等状态时,这会引发环表面径向裂纹,并加剧摩擦环磨损,导致机械密封面泄漏迅速增加。当摩擦热产生的温度高于橡胶件的允许温度而继续使用时,这会引起橡胶件的迅速老化、变硬失弹和龟裂,最终导致密封故障。

1.3 磨损导致的机械密封故障

当机械密封的摩擦副用材耐磨性差、端面比压(包括弹簧比压)过大和摩擦系数大,及机械密封面进入固体颗粒或弹簧间隙被堵死等时,往往会加快机械密封面的磨损而导致机械密封故障。

1.4 泵的震动和轴向窜动导致的机械密封故障

大型脱硫循环泵在运行过程中可能会出现气蚀、窝气和抽空等现象,或者正常运行过程中因轴承磨损和损坏引起脱硫泵的剧烈震动和轴向窜动,造成摩擦副突然断裂,最终导致机械密封整体故障[3]。

1.5 安装不良或运转导致的机械密封故障

当泵体机械密封安装不良时,其可能在机械密封加水或静压试验时出现泄漏。安装不良有如下几种情况:动、静环接触表面安装不平整,易碰伤损坏;动、静环密封圈尺寸选择有误或未压实、压紧;动、静环表面有异物或杂物;安装时未拧紧螺钉,弹簧座后退;未装轴套密封圈或压紧力不够。

运行中出现上述故障的原因有:脱硫泵强烈振动或抽空导致摩擦副损坏;弹簧断裂;传动销、防转销断裂或脱落;辅助装置故障引发动、静环冷热骤变,导致机械密封面变形或裂纹;温度变化引起摩擦副周围介质冷凝、结晶而影响机械密封效果;在正常运转过程中,泵叶轮轴向窜动量超过正常标准值、工艺操作不稳定、转轴发生周期性振动及密封腔内压力不恒定等,都会导致机械密封故障。

除以上几种情况外,还存在以下故障原因:操作不正规,如在正常操作过程中出现冲洗液中断;机械方面存在问题,如安装误差、允许间隙和调整不符合规定值;脱硫泵的流体回路存在设计问题,如泵特性不适应、负压不足和冲洗液不足等问题;机械密封元件的选择存在问题,如材料属性或结构不适。

2 机械密封故障的主要检修部位

2.1 机械密封故障的泄露点分析

虽然脱硫泵用的机械密封种类及型号繁多,但故障泄漏点主要有以下五处:轴套与轴间的密封泄露;动环与轴套间的密封泄露;动环与静环间的密封泄露;静环与静环座间的密封泄露;密封端盖与泵体间的密封泄露。

通常情况下,比较容易发现和解决的泄露点是轴套外伸的轴间、密封端盖与泵体间的机械密封泄漏,但当泵体的工作介质为高压、有毒有害气体及液化气体时,检修会相对困难,需要细致观察。

2.2 机械密封故障的泄露原因分析及判断

2.2.1 安装静压试验时出现泄漏

在完成密封的安装调试后,需进行静压试验,观察机械密封的泄漏量。如泄漏量较小,多数为动环或静环密封圈问题;如密封泄漏量较大,则说明动环和静环摩擦副间有问题。在初步观察泄漏量大小和判断泄漏点的基础上,结合手动盘车判断,当泄漏量无明显变化时,判断为静环和动环密封圈问题;当泄漏量出现明显变化时,则判断为动环和静环摩擦副存在问题;当泄漏介质沿轴向喷射时,则多数为动环密封圈问题,当泄漏介质从水冷却孔中漏出或向四周喷射时,则多为静环密封圈问题。

2.2.2 试运转过程中出现泄漏

在脱硫泵机械密封的静压试验后,泵体高速旋转产生的离心力会抑制工作介质的泄漏。因此,在试运转过程中出现的泄漏,可排除轴间及端盖密封问题,大多是由动环和静环摩擦副损坏所致。引起摩擦副密封故障的主要因素有:操作中,因抽空、憋压和气蚀等异常现象,引起较大的轴向力,导致动环和静环接触面分离;安装时过大的机械密封压缩量,导致摩擦副端面严重擦伤、磨损;动环密封圈过紧及弹簧难以调整动环的轴向浮动量;过松的静环密封圈在动环轴向浮动时,脱离静环座;因颗粒状物质在运转时进入摩擦副,引发动环和静环密封端面损伤;设计选型失误,密封材质冷缩性较大或密封端面比压低。

2.2.3 正常运转过程中出现泄漏

循环泵的正常磨损和达到使用寿命导致的密封泄露是少数的,多数的密封泄露多是由工况变化较大或操作不规范和维护不当引起的。例如,气蚀、抽空或较长时间的憋压导致机械密封损坏;回流量偏大,引起吸入管侧容器(塔、罐、池)的底部集聚沉渣,损坏机械密封;当泵体较长时间停运后,再重新起动时没有手动盘车操作,引起摩擦副粘连而扯坏机械密封面;工作介质中的聚合性、腐蚀性和结胶性物质增多;脱硫泵的工作温度变化迅速;工况变化频繁或调整;正常运转过程中突然停电或因故障停机等。

3 机械密封故障的维修策略

机械密封在正常的使用过程中可能出现泄露故障,为保障其使用寿命,可采取的维护、维修策略是:避免脱硫泵的干摩擦运转,对机械密封腔体采取排气措施,避免空气憋在机械密封腔体的上部,防止形成气塞,引起压力波动损坏密封。

此外,还可采取以下几种策略,保证脱硫泵的机械密封性能:为避免介质压力波动,损坏密封,需可靠地防止出现任何超出规定压力标准范围的工况;当脱硫泵初始运行时,需随时检查设备有无异常响声和发热,确认无以上异常情况时才可连续运行,为保证设备运行的有效性及减少事故损失,应对脱硫泵用机械密封的运行状况及时监控和记录,发现异常情况及时解决处理;避免频繁的开停车操作;严禁机械密封腔内无浆液运行,尽量避免抽空和气蚀;按规范使用、操作,定期检查机械密封辅助系统是否正常,避免使用水质硬的阻封水,避免阻封水的中断或流量不足,避免出现阻封水压力小于泵腔压力的情况。

4 结语

在脱硫泵的正常使用过程中,应根据不同的工况选择合适的机械密封材料,了解机械密封故障的常见原因和故障现象,掌握相应的保养措施和维修策略,从而延长机械密封的使用寿命,保证脱硫泵的正常可靠运行。