半自磨机和球磨机工艺配置

自20世纪50年代北美和南非矿业上采用半自磨工艺已有半个世纪,半个世纪以来半自磨技术得到迅速发展,已成为一种成熟的有特点的磨矿工艺。半自磨能够使选矿厂碎磨流程简化,具有占地面积小、工艺简单、产生粉尘少、易于实现自动控制、劳动效率高等优点。以半自磨机+球磨机为主体设备的碎磨工艺分为:SAB(半自磨+球磨)工艺、SABC(半自磨+球磨+顽石破碎)工艺[2]。自20世纪80年代以后,国外新建或扩建的有色矿山选矿厂,几乎大都采用“半自磨+球磨”流程[3]。2004年,我国第一个半自磨+球磨生产工艺(中国恩菲工程技术有限公司设计)在冬瓜山铜矿建成投产[4],此后,我国多个矿山采用半自磨+球磨工艺。设备的大型化是降低基建投资和生产费用、提高劳动生产率的重要途径,随着矿业经济的发展,矿山的规模越来越大,磨机的规格也越来越大(表1)。

一个现代化选矿厂,除具备先进的工艺和设备外,还必须具有合理的设备配置方案。一个优秀的配置设计,除保证流程畅通和充分发挥设备效率外,在节能、降低成本、方便维修、节约投资、加快建设进度、改善环境等方面也应具有先进的指标[5]。

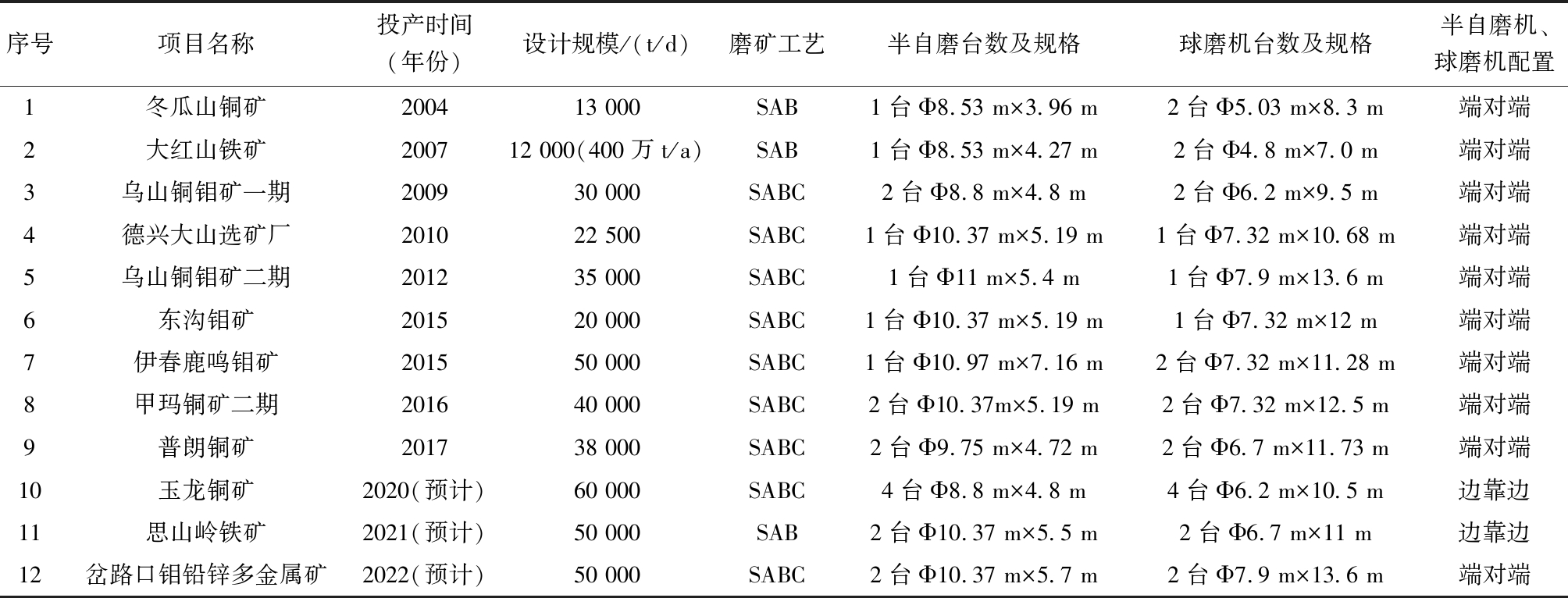

表1 中国近年来部分大型半自磨、球磨机一览表

Table 1 Commercial practice of some large semi-autogenous grinding mill and ball mills in China in recent years

由表1可以看出,近年来国内新建大型有色、黑色金属矿规模为25 000~50 000 t/d的居多,半自磨机和球磨机的台数之比以1∶1和1∶2居多,其中,台数1∶2的设计难度要高于1∶1。本文拟对设计规模25 000~50 000 t/d,半自磨与球磨机台数之比为1∶2的配置设计进行研究,以期为今后新建项目或扩建项目设计提供参考。

1 本次配置研究的假设条件

①设计规模25 000~50 000 t/d。②半自磨机与球磨机台数比为1∶2。③室内配置,厂房内上方安装有桥式起重机。④磨矿系统工艺流程:原矿通过带式输送机给到半自磨机,半自磨机磨矿后排矿到振动筛,振动筛上砾石经带式输送机运到顽石仓后给到顽石破碎机,顽石破碎后返回到半自磨机;振动筛下矿浆流入振动筛下方的泵池,矿浆通过渣浆泵给到水力旋流器分级,旋流器溢流自流到浮选系统,旋流器沉砂给到球磨机,球磨机排矿到振动筛下方的泵池。⑤配置研究范围:以半自磨机和球磨机为主,以渣浆泵、水力旋流器、桥式起重机等为辅。

2 磨矿车间配置形式研究

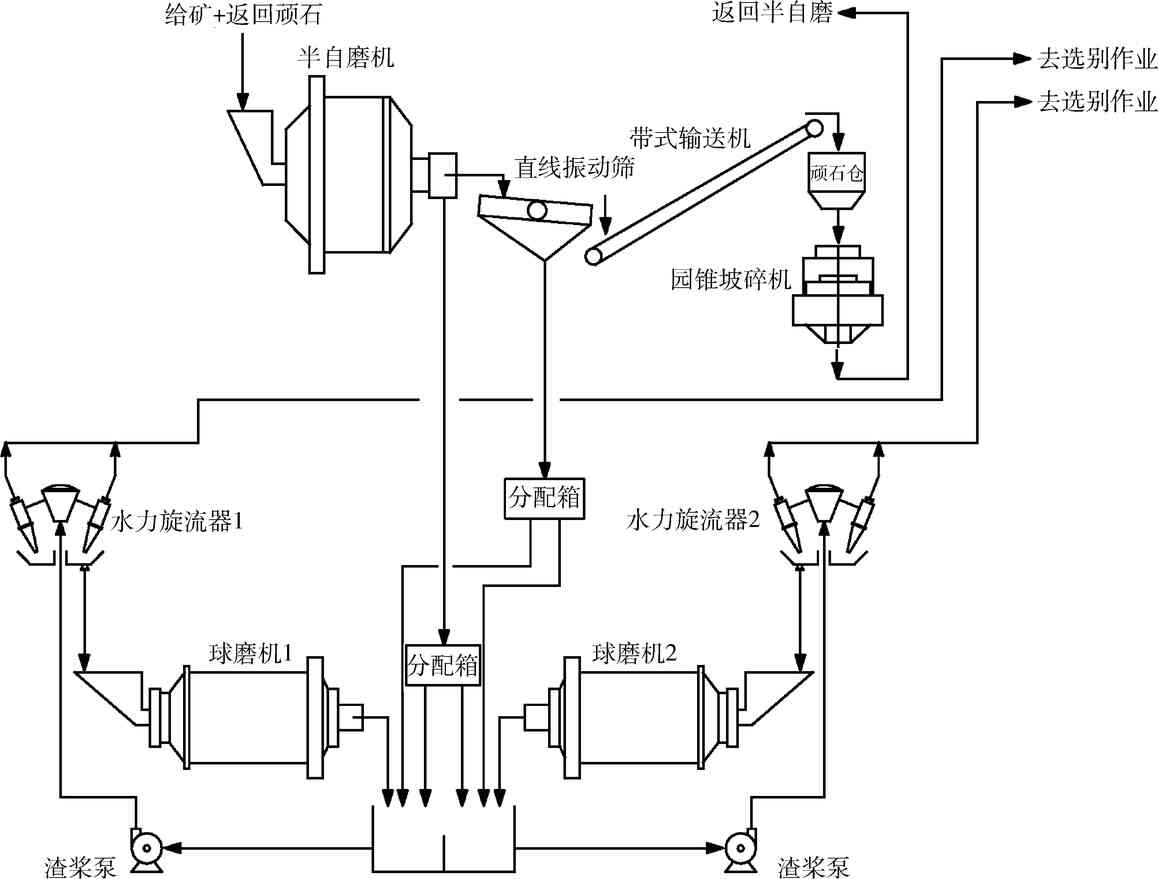

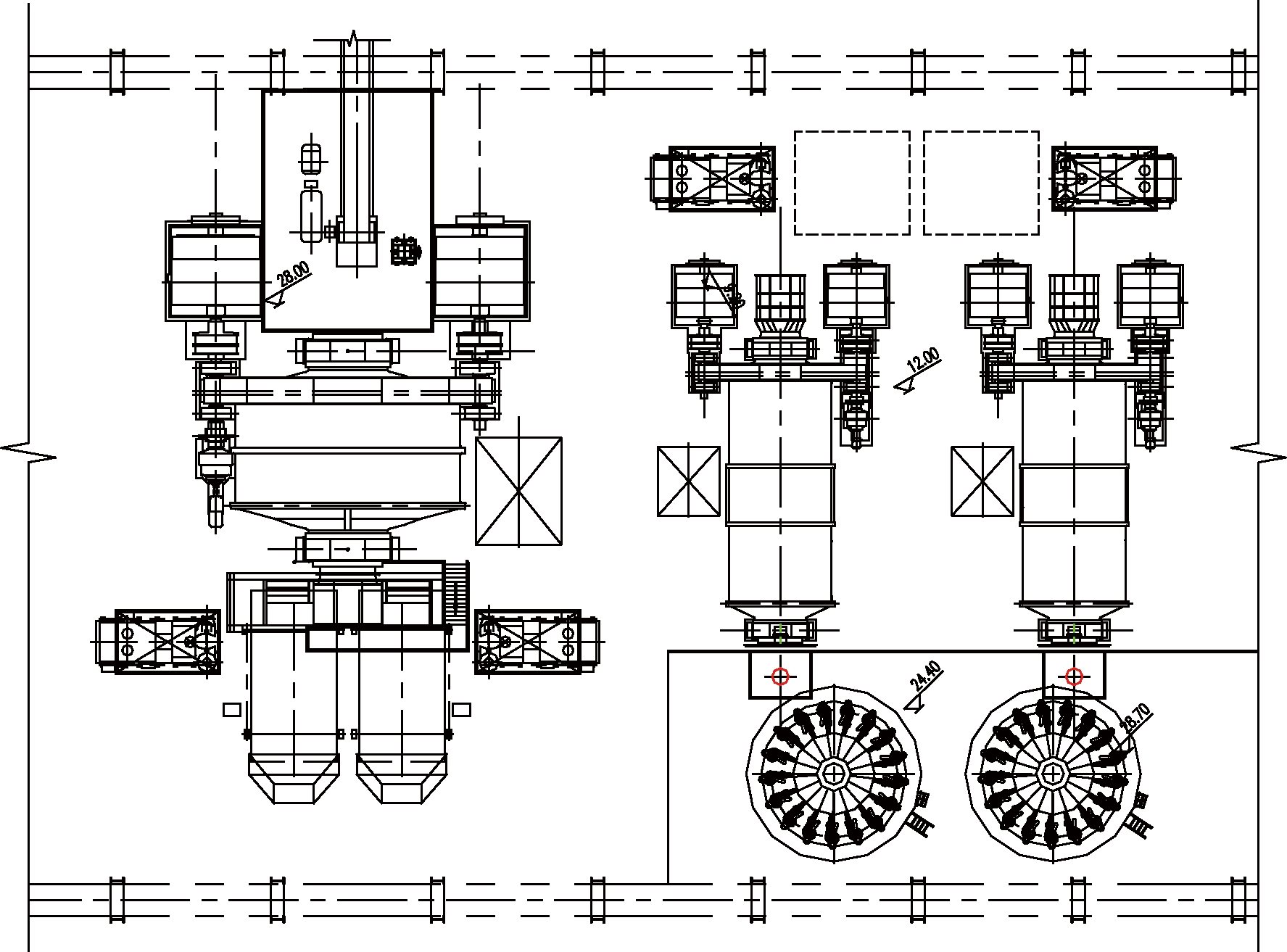

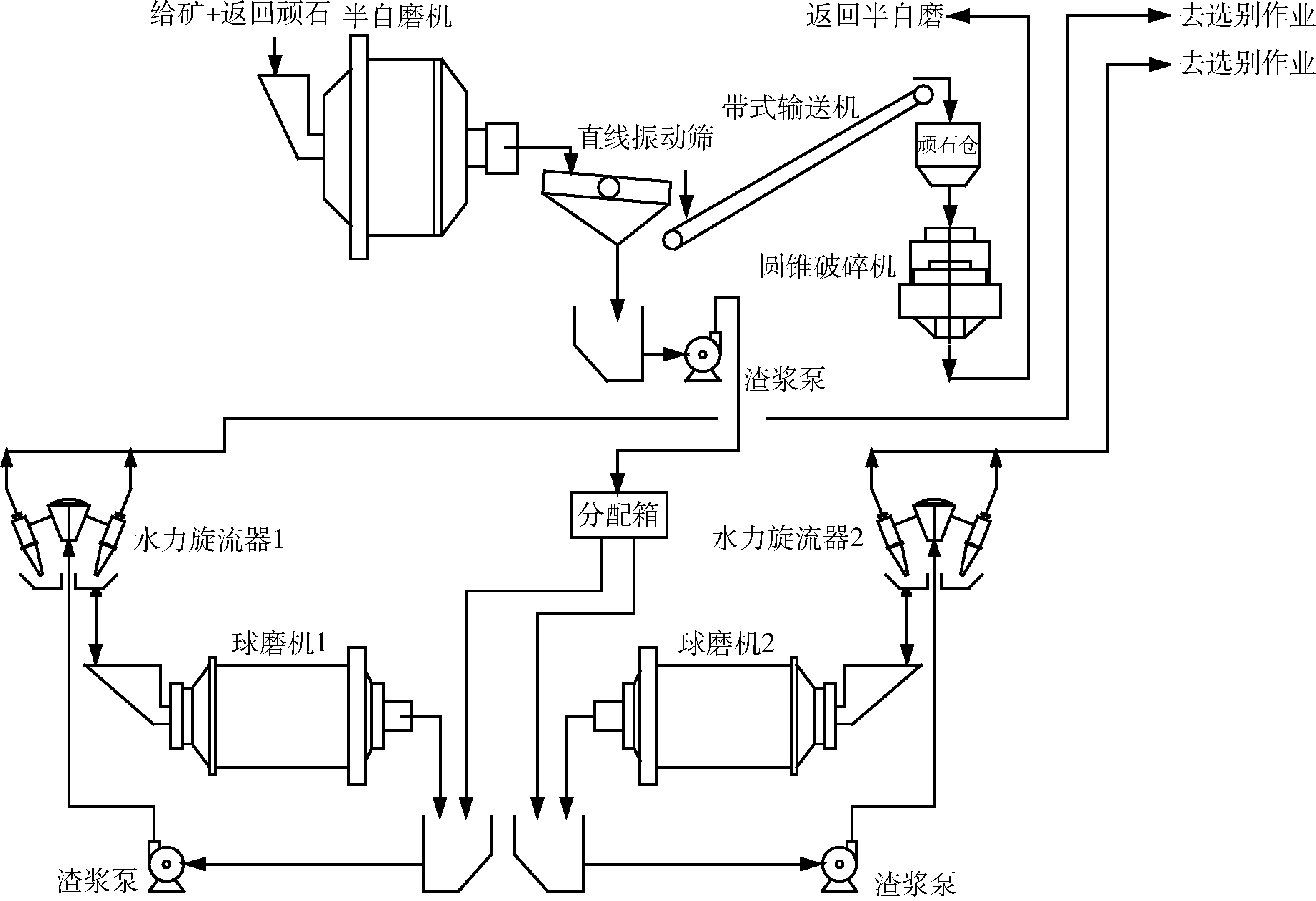

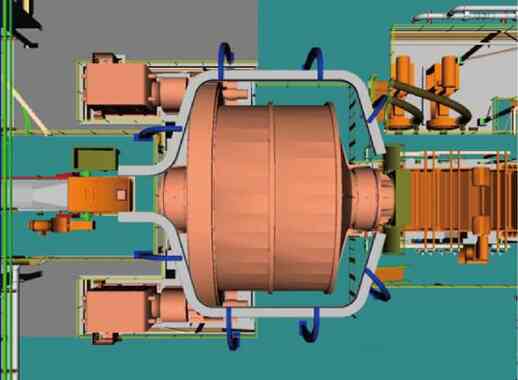

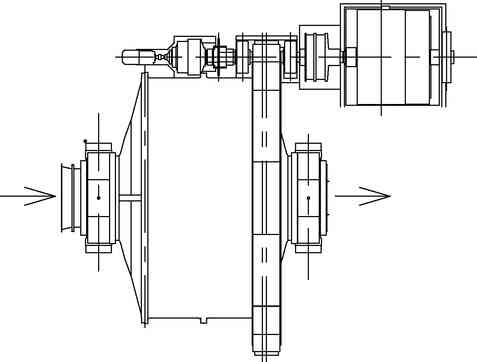

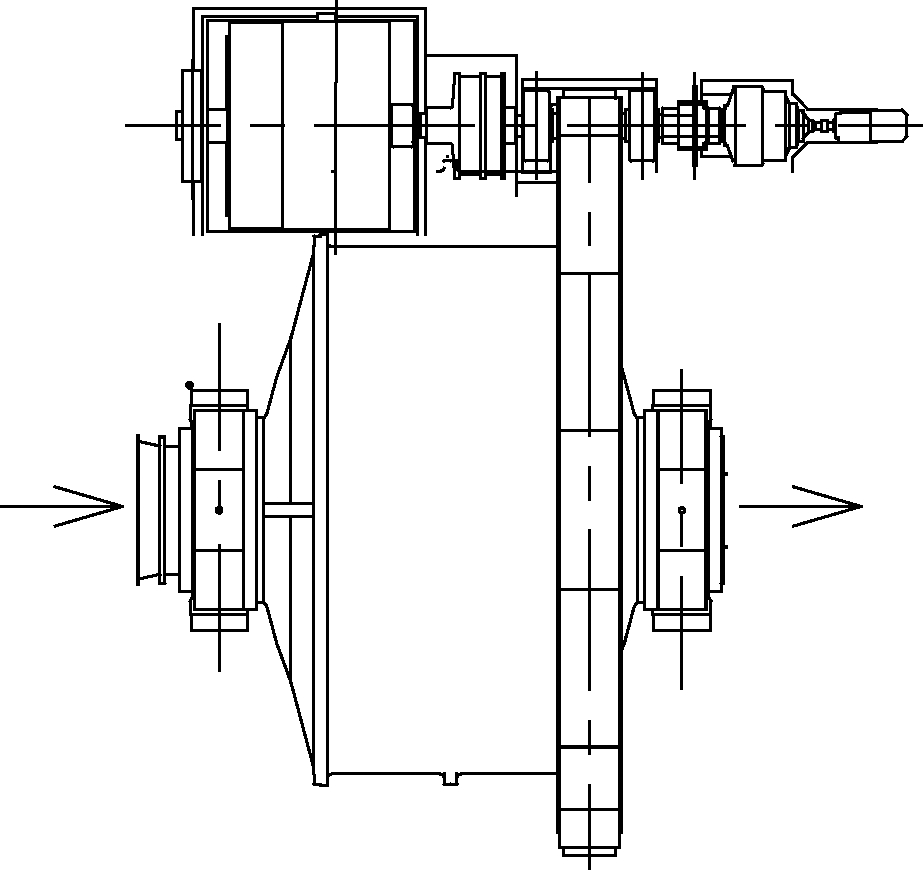

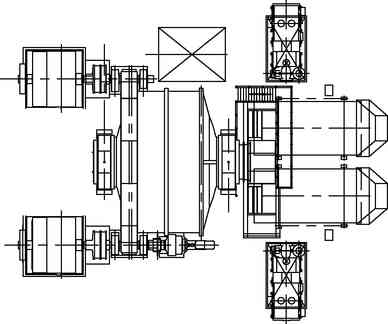

磨矿车间的配置形式取决于厂区地形地貌、磨矿系统生产系列数目、磨矿设备类型和规格、磨矿设备的组合方式和采用分级设备种类等因素。根据本次配置研究的假设条件,本文研究的生产系列定为1个系列(1台半自磨机与2台球磨机),半自磨机筒体内径为Φ10.37 m或Φ11 m,半自磨机筒体长度5.19~5.7 m;球磨机筒体内径为Φ7.32 m或Φ7.9 m,球磨机筒体长度11.28~13.6 m;采用分级设备为水力旋流器。根据以上条件,半自磨机和球磨机的配置方法有两种:“端对端”配置和“边靠边”配置。“端对端”是指半自磨机尾端与球磨机的尾端相对,中间位置放置着振动筛,此种配置的3台磨机可共用1个泵池,“端对端”配置平面图见图1,设备联系图见图2。“边靠边”配置是指半自磨机和球磨机配置时,1台设备靠着另1台设备配置,此种配置的3台磨机各自有独立的泵池,“边靠边”配置平面图见图3,设备联系图见图4。

图1 “端对端”配置平面图

Fig.1 “End-to-end” arrangement plan

图2 “端对端”配置设备联系图

Fig.2 “End-to-end” arrangement flow diagram

图3 “边靠边”配置平面图

Fig.3 “Side to side” arrangement plan

由图1~4可以看出,两种配置代表磨矿回路的不同的布置方法,各有其独特的优势。磨机采用“端对端”配置的主要好处是,半自磨机排矿和球磨机排矿可以共用1个泵池,减少了1个泵送环节,而磨矿系统的泵通常功率高,并且由于输送物料颗粒粗,管道磨损严重,所以减少泵送环节除了可以节约建设投资,还能节省运行和日常维护的工作量。“端对端”配置的缺点是:厂房长,一般需要2台桥式起重机检修。目前国内已经投产的冬瓜山铜矿、大红山铁矿、乌山铜钼矿一期和乌山铜钼矿二期、德兴大山铜矿、普朗铜矿等均采用“端对端”配置。

磨机采用“边靠边”配置的优点:可以将水力旋流器放置在偏跨,此时“边靠边”配置需要的厂房较小,适应现场地形的灵活性更大;因厂房长度较小,一般只需要1台桥式起重机即可满足检修要求。“边靠边”配置的缺点:该配置需要额外的泵、管道和矿浆分配器,生产成本较高。采用“边靠边”配置形式的厂矿有加拿大普林斯顿铜矿山选厂、江西铜业集团银山铜矿、正在建设的思山岭铁矿。

3 磨矿车间配置方案要考虑的因素

3.1 配置要适应现场地形的变化

磨矿车间一般靠近选别车间,故磨矿车间要和选别车间统筹考虑配置。磨矿车间对地形要求不高,平地和山坡地形均可,主要是根据矿山所处的地理位置确定。当主厂房采用山坡地形时,跨列线顺地坪等高线设置,柱列线则垂直地坪等高线设置。山坡地形有利于矿浆自流,磨矿车间的地形坡度在15%左右较为理想,这个角度既有利于矿浆自流进选别车间,也有利于磨矿车间内地面污水的收集。总之设备布置要适应地形变化,布置紧凑、合理、美观、安全的同时,尽可能使物料自流,减少提升次数和高度,以降低能耗和成本。

图4 “边靠边”配置设备联系图

Fig.4 “Side to side” arrangement flow diagram

3.2 配置要满足物料走向的要求

磨机车间内设备摆放的方向和位置,在很大程度上取决于上下游工艺的布置和物料的流向。

3.2.1 半自磨给矿皮带方向的确定

半自磨的给矿皮带既可以平行于半磨机筒体方向,也可以垂直于半自磨筒体方向,取决于地形以及磨矿车间采用的配置形式。当采用山坡建厂时,若磨机采用“端对端”配置,给料皮带采用垂直于半自磨筒体方向(图1);若采用“边靠边”配置,给料皮带采用平行于半自磨机筒体方向(图3);当采用平地建厂时,给矿皮带方向视具体情况而定。

3.2.2 水力旋流器位置的确定

水力旋流器的位置和高度应该满足返砂能自流进球磨机,同时要满足溢流能自流进选别作业相应的设备,故其一般放置于球磨机给矿端上方或前方,以降低旋流器高度,并且尽可能靠近选别跨,以减少自流管道长度。

3.2.3 物料输送坡度的选定

合理地选择干、湿物料的输送坡度,是磨矿车间配置设计中的重要组成部分。干式物料的输送坡度,取决于所用的输送设备及设施,磨矿车间涉及的干式物料由半自磨机给矿和顽石运输,输送设备都是用带式输送机,带式输送机的倾角与物料种类、粒度、带速有关。半自磨机的给矿粒度一般最大粒度约300 mm,含水约3%,当带速1~1.5 m/s时带式输送机倾角不大于16°,当带速大于1.5 m/s时倾角不大于14°。顽石的粒度为10~90 mm,P80约40 mm,含水约5%,倾角不大于16°。当输送机向下倾斜时,最大角度为相应向上输送角度的60%~75%。干式物料输送过程中还需要使用漏斗、溜槽的,其坡度为45°~50°,含水、含粉多时,其坡度为55°~60°,对特别黏的矿石,坡度需增加到70°以上。

湿式物料的输送坡度取决于物料的密度、浓度和粒度等,磨矿系统的湿料性质及自流坡度见表2。

表2 磨矿系统湿料的性质及自流坡度要求

Table 2 Properties of wet materials in the grinding system and slope requirements for gravity flow

3.3 配置要能方便更换衬板、缩短检修时间

美国Asarco选厂对1996~2000年影响半自磨机停车时间的因素分析结果见图5。由图5可知,影响半自磨机停车的最大因素是选矿厂的计划检修,其次是半自磨衬板更换。此外,对于自磨机来说,衬板更换是影响半自磨运转率的关键因素,所以为保证设备作业率,缩短换衬板时间十分必要。

图5 半自磨机停车影响因素

Fig.5 Influencing factors of semi-autogenous grinding mill shutdown

(资料来源:文献[6])

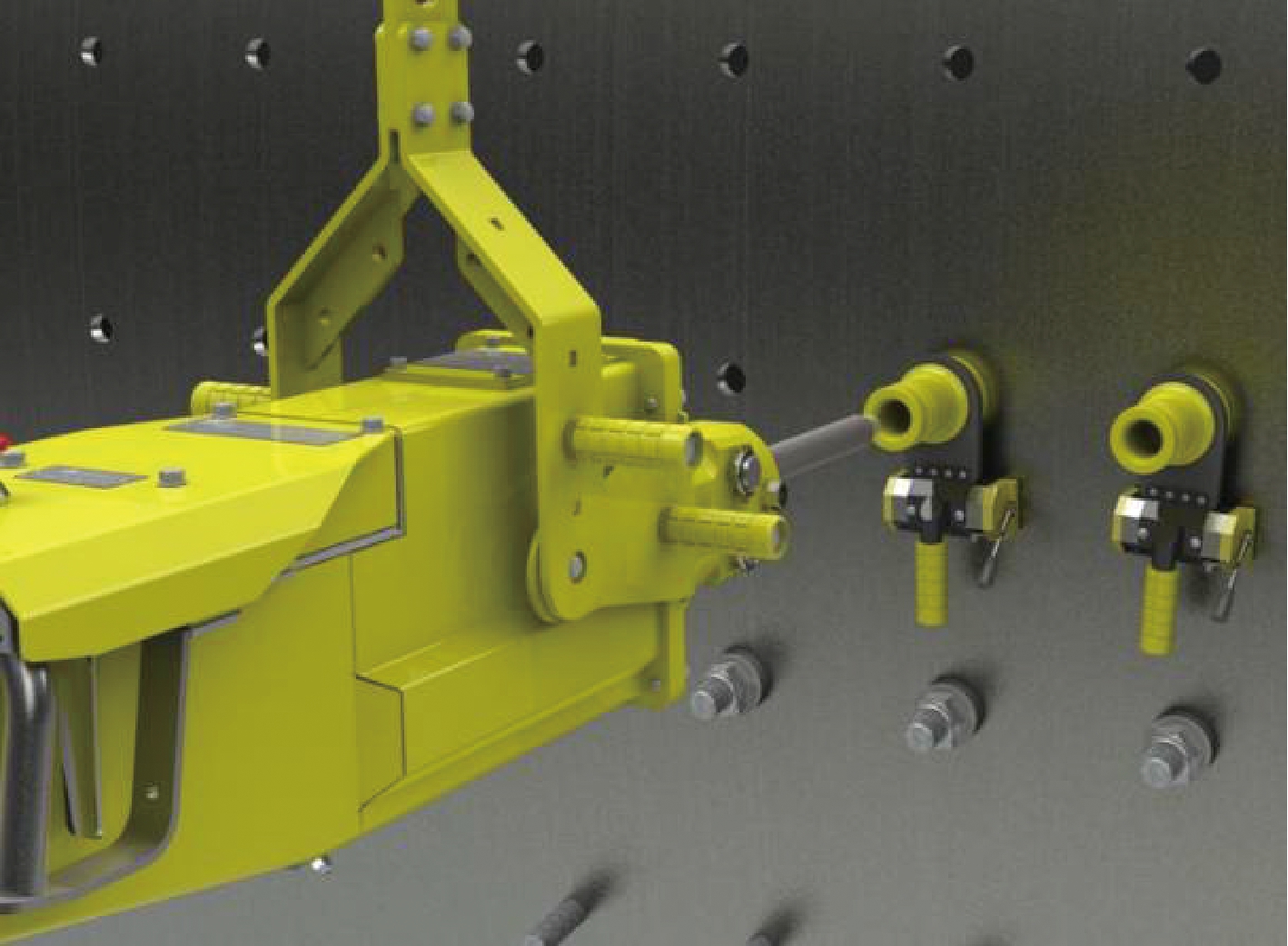

从装备层面来看,提高效率要求使用检修车辆及器械,如用于运输磨机衬板的叉车、用于更换衬板的机械手、用于搬运给料漏斗的低矮式运输车、用于拆卸螺栓的螺栓冲等。从配置层面来看,要求磨机操作平台能满足检修车辆行驶,检修车辆能在操作平台上行驶的主要好处是提高了劳动效率,用叉车直接在操作平台上运输衬板,就不需要再动用起重机去吊装,使得起重机起吊速度不再成为检修的瓶颈,大大提高了工作效率。另外一个好处是,由于运输方便,操作平台上衬板存储区可以大大减少,只有当需要更换衬板时,才将衬板运输到磨机操作平台,减少了操作平台的荷载,从而降低了土建成本。

理论上半自磨机和球磨机的给矿端和排矿端都可以作为更换衬板机械手的入口,实际设计时要根据配置的具体情况来选择(图6)。“端对端”配置的半自磨机和球磨机,由于中间位置放置振动筛,所以一般利用给矿端作为更换衬板的入口。“边靠边”配置要根据实际配置情况来确定选用入口。当选用磨机给矿端作为更换衬板入口,需要在给料端预留给料漏斗运输车的操作空间(图7)。同时在设计操作平台时,一定要专门规划出检修车辆的行驶道路,结构计算时行驶道路的结构荷载能力大,而非行驶道路能力按照一般的荷载计算,这样可以减少基建投资。为方便螺栓冲工作,需要在磨机周围设置电葫芦轨道,由电葫芦起吊螺栓冲工作(图8和图9)。

图6 机械手示意图

Fig.6 Relining machine schematic

图7 给料漏斗运输车

Fig.7 Feed trolley transporter

图8 螺栓冲

Fig.8 Thunder bolt

图9 螺栓冲轨道

Fig.9 Railway for thunder bolt

3.4 配置要考虑磨机电机台数及电机的位置

根据目前的电机制造水平和技术因素、经济因素,各矿山实际应用的磨机电机功率和台数有以下规律:当功率小于8 000 kW时,1台电机单齿轮传动可以满足要求;当功率在8 000~17 000 kW时,2台电机双齿轮传动可以满足要求;当功率超过17 000 kW时,需要使用无齿轮驱动,即采用环形电机(包绕式电机)驱动。因电机的技术和制造水平不断提高,单台输出功率不断增大,具体配置形式视磨机制造能力和电机的输出功率而定。

放置电机的位置也要仔细考虑,以确保机械手可以方便更换衬板,并且有足够的空间使多台叉车能交错运输衬板。从已经实施的项目情况看,半自磨机和球磨机电机放置在不同位置会有不同优势。

3.4.1 半自磨的电机方向

当磨机采用单电机驱动时,电机传动齿轮一般放置在磨机排料端,此时电机既能以磨机传动齿轮为基准点向给料方向布置,也能向排料方向布置。当电机向排料端配置时(图10),这种配置能保证磨机至少有一边是空余的,方便叉车靠近磨机运输衬板,方便机械手更换衬板,也能方便桥式起重机起吊构件。电机一侧的慢驱虽然也影响螺栓冲拆卸衬板,但能保证较宽松的工作空间,可以保证更换衬板时在两侧分别工作。但当电机向给料端配置时(图11),此时电机已经完全占据了螺栓冲更换衬板的工作面,只能在没有电机的一侧更换衬板,降低了工作效率,故该配置不建议采用。

图10 半自磨机单电机在排矿方向的配置

Fig.10 Configuration of single motor in discharge end of semi-autogenous grinding mill

图11 半自磨机单电机在给矿方向的配置

Fig.11 Configuration of single motor in feed end of semi-autogenous grinding mill

当半磨机采用2台电机驱动时,一般将传动齿轮放置在半自磨的给矿端(图12),使电机远离水分较大的排矿筛和泵池,使振动筛和渣浆泵的操作空间不受影响,假如电机需要冷却,这种配置也方便冷却管的敷设。

图12 半自磨机双电机配置图

Fig.12 Configuration of double motor for semi-autogenous grinding mill

3.4.2 球磨机的电机方向

球磨机的电机数量也分为单电机和双电机,其单电机配置与半自磨机单电机配置类似,不再赘述。球磨机双电机配置时,电机位置要根据磨机采用的配置形式来具体确定。当采用“端对端”配置时,建议电机传动齿轮位于球磨机的给矿端,电机采用如图1所示的位置布置。这种配置能让电机远离磨机筒体,为拆卸圆筒筛提供通道,电机远离排料泵池的这种配置能给电机冷却管道穿过土建基础提供方便,让电机远离矿浆和灰尘。当采用“边靠边”配置时,建议电机传动齿轮位于球磨机的排矿端,电机采用如图3所示的位置布置。这种配置可以使电机避开从水力旋流器中可能溢出矿浆的喷溅,以及钢球添加桶中可能滚落的钢球的撞击,当然这样会造成排矿泵池距离磨机较远,其目的是避免渣浆泵吸入管距离球磨机电机基础太近。另外,在所有的情况下都要对磨机电机的供配电位置进行考虑,这些电机通常是整个工厂中功率最高的,电缆直径较粗,所以要考虑大型电缆的最小弯曲半径;同时供配电室距离电机应尽量短,以免在长距离电缆上损失电压。

3.5 圆筒筛和振动筛的配置要满足生产能力的需要

半自磨机排矿物料的筛分有两种方法,第一种是在半磨机排矿端安装圆筒筛,第二种是安装单层振动筛或双层振动筛。圆筒筛对结构和空间的要求比振动筛低,采购和运营成本也低,但圆筒筛安装在磨机后端,这就需要提高磨机和结构基础强度来承载圆筒筛运转。筛子的大小限制着磨机能力,所以必要时要增加1台振动筛来适应半自磨机满负荷运转,有些工程把第2台振动筛作为备用。振动筛一般在线安装,这样方便切换,但是半自磨机排矿端的空间将变小。如果需要2台振动筛工作,则需要安装矿浆分配箱,这就增加了半自磨机排矿端和振动筛之间的高度,此时要么把振动筛沉下去,要么把半自磨机抬高,两个办法任选其一,这要根据实际地形综合考虑。随着矿山处理能力增大,为提高筛分设备能力,有些项目也将圆筒筛和振动筛联合使用。

3.6 水力旋流器配置要考虑减少厂房高度和起重机跨度

水力旋流器与球磨机相互之间的位置必须仔细考虑,首先要满足水力旋流器的溢流和沉砂能自流到各自目的地,其次要考虑减少磨矿跨的起重机跨度和高度,旋流器最理想的位置是位于球磨机给矿正前上方,除非球磨机给矿端被作为更换衬板的入口。

室内配置的水力旋流器一般用桥式起重机检修,为满足矿浆自流,旋流器高度要高于球磨机高度,故旋流器的配置会影响厂房高度。“边靠边”配置可以将水力旋流器放置在选别跨,这样配置对厂房和起重机设计有两个好处:其一,虽然这样会增加选别跨的高度,但只需要15 t的起重机即可满足检修,可以减少磨矿跨的宽度和50 t起重机的跨度,减少了起重机的投资和厂房荷载;其二,将旋流器移出磨矿跨,磨矿跨的起重机起升高度将会变低,同时增加了厂房柱子的稳定性,再加之荷载减少,将减少建筑钢梁和混凝土的投资。

另外,对旋流器更深的考虑是,要确保有一个平台能够使操作者方便对旋流器顶部的阀门和旋流器设备进行日常检修;旋流器各层平台之间的梯子最好不要使用直梯,建议使用45°梯子,以保证操作者上下楼梯安全。

3.7 配置要满足旋流器给矿泵的检修和泵池对振动筛的支撑

一般情况下,旋流器给矿泵是选矿厂规格最大、功率最大的渣浆泵,该泵有时还需要变速箱,而30 000~50 000 t/d规模选矿厂的旋流器给矿泵一般采用直联,此时渣浆泵、变速箱再加上电机,使得设备很长,这个长度将决定磨机和其他相邻设备之间的距离。如果渣浆泵上方的平台平时还要使用,则需要将其设计为盖板,以方便拆卸,另外,也要考虑备用泵的拆装空间需要。该渣浆泵的泵池一般采用混凝土结构,因泵池上方安装着振动筛,故其设计要满足振动筛支撑需要。

3.8 配置要考虑磨矿区域溢出矿浆的处理

磨矿区域地面方便清理矿浆是设计中一项很重要的内容,这个问题在磨矿配置设计时需要考虑,通常情况下,磨矿区域的地面清理比较困难,通常使用污水泵来解决排放问题,但效果往往不是很理想。地面容易清理的好处显而易见,首先能保证良好的工作环境,消除健康和安全隐患,方便接近旋流器给矿泵等设备。

设计中要注意的问题有:①地面的坡度最小6%,最大15%;②如果场地允许,设置从磨矿跨到应急池的大口径排污管;③电机必须位于任何潜在的污水线之上;④地沟应靠近磨机给矿端管道或者其他容易泄露的区域;⑤配置能方便使用前装机清理地面污泥;⑥衬板、钢球的储存地一定要避免污水浸入,避免衬板、钢球生锈。

4 结论

磨矿车间的配置往往受制于地形、矿浆流方向、业主的经验和偏好,以及建筑尺寸限制、扩产要求和气候条件等。“端对端”配置的主要好处是,半自磨机和球磨机可以共用一个泵池,从而减少了泵送环节的操作和维护成本,此配置是否需要2台桥式起重机取决于球磨机的具体尺寸及电机大小等。“边靠边”配置需要的厂房较小,桥式起重机跨度较小,可能只需要1台桥式起重机即可满足检修要求,但需要增加额外的泵和管道。总之,两种配置形式各有优劣,需要根据工程具体情况具体确定。

操作平台允许叉车和机械手直接行驶,可以降低起重机的使用要求,提高衬板更换效率;磨机电机的位置和水力旋流器的位置,也对工厂的资金成本和运行成本有很大影响。总之,一个良好的设计应考虑所有这些因素来确定车间的最佳布局,做到配置简单而有效、安全且经济,方便操作和维护,以满足生产和客户的需求。